こんにちは、スクーティー代表のかけやと申します。

弊社は生成AIを強みとするベトナムオフショア開発・ラボ型開発や、生成AIコンサルティングなどのサービスを提供しており、最近はありがたいことに生成AIと連携したシステム開発のご依頼を数多く頂いています。

食品製造ラインにおける原材料管理の正確性やトレーサビリティは、品質や安全性、さらに法規制への対応の根幹を成す重要な要素です。しかし、従来の手作業によるバーコード読み取りやロット追跡ではヒューマンエラーが生じやすく、在庫管理の不正確さが全体の生産効率や製品の安全性に悪影響を与えることがあります。そこで注目されるのが、最新のAI、IoTセンサー、PLC制御、クラウド管理などの先端技術を駆使した「食品 原材料 自動読取 システム」です。

これらのシステムは、原材料の受け入れから配合、混合、そして最終製品化に至るすべての工程を自動化し、原材料の状態を精密に把握することでエラーを低減、サプライチェーン全体の透明性を高めるとともに、現場での生産性向上に大きく寄与します。

本記事では、各事例の詳細な技術背景や具体的なソリューション、定量的な実績データを含めたシステムのメリットと課題について解説していきます。

食品 原材料 自動読取 システムの基本構成技術

まず、OCR について知りたいという方は、ぜひこちらの記事を先にご覧ください。

関連記事:Tesseract OCRの完全解説:インストールから活用事例、最新技術との比較まで

関連記事:olmOCR : PDFテキスト抽出を1/32のコストで実現!?

関連動画:2025最新】業務時間90%短縮!食品・飲料カタログ入力を生成AI-OCRが一瞬自動化

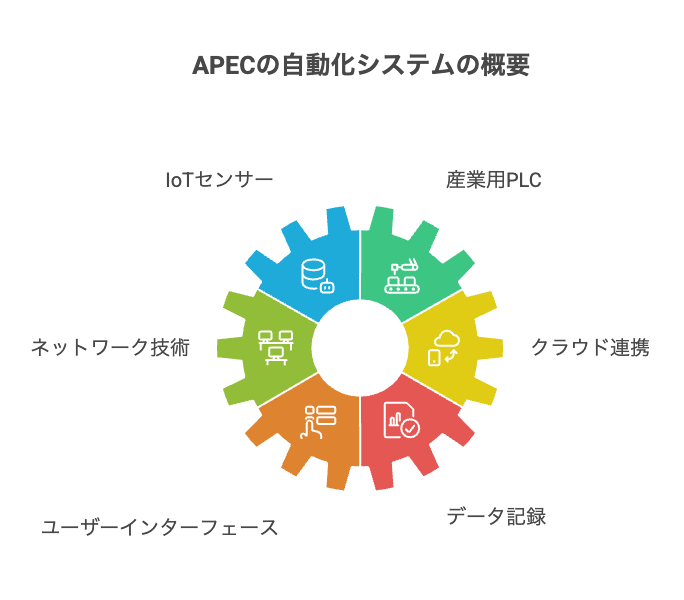

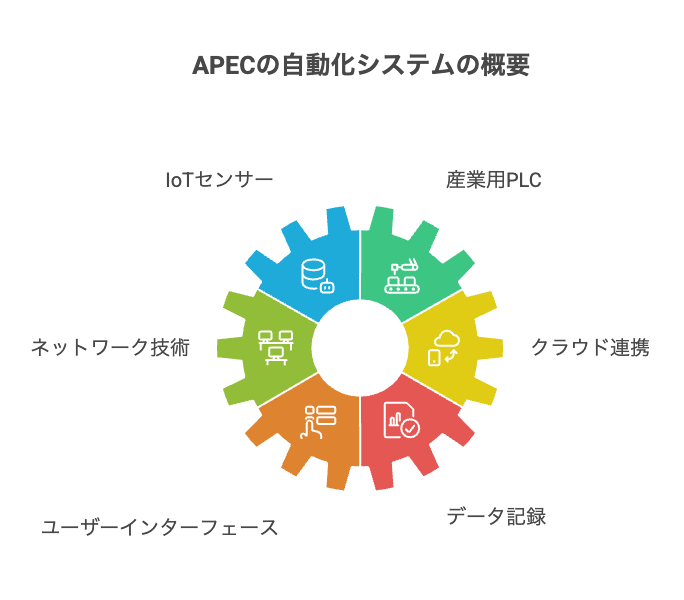

APECのIngredient Automation:将来変化に対応する制御

APEC(Process Automation Engineering Company)は、食品原材料の自動化分野において、非常に柔軟な制御システムを提供しています。従来、プロセスの変更やアップグレードのたびに高額な投資と手間がかかっていましたが、APECの新システムでは、各工程においてIoTセンサー、産業用PLC、最新のネットワーク技術が一体となってリアルタイムデータを収集し、各スケールにおいて正確な原材料の受入・計量・混合が自動的に制御されます。システムは、現場のオペレーターがシンプルな一連の質問に答えるだけで、各種スケールの件数や液体原材料、固体原材料、ミキサーの投入量などをグラフィック画面上で自動的に最適化し、さらにクラウド連携によるリモートサポート体制も整っています。

この柔軟性により、オペレーターは初期設定時の入力のみでシステムを迅速に稼働させることができ、将来的なプロセス変更にも迅速に対応可能です。また、データの正確な自動記録が実施されるため、トレーサビリティの向上とともに、万一発生した場合にも問題の早期検出と迅速な対策が可能となっています。

さらに、実績として各システムは、計量精度1%以内の運用が報告されており、ネットワーク経由で各拠点の状況を中央管理システムで一元的に把握することにより、メンテナンスやトラブルシューティングの迅速化にも大いに寄与しています。運用面では、ベテラン技術者が不要なほどシンプルなユーザーインターフェースが評価され、結果としてライン全体の安定性が大幅に向上しています。これにより、食品製造業における原材料の自動管理が、品質管理と法規制遵守の両面で非常に有効なソリューションとなっています。

食品製造業の皆様、100ページ以上の仕様書や原材料カタログから情報抽出するのに膨大な時間がかかっていませんか?

「生成AI-OCRサービス」なら複雑なレイアウトでも正確に情報を自動抽出し、Excelや社内システムへの転記作業を大幅に効率化できます。面倒な手作業はもう卒業しませんか?

BatchBox:オープンアーキテクチャで将来対応可能

BatchBoxは、市販の産業用PCLコンポーネントを採用したオープンアーキテクチャのバッチ制御システムとして設計されており、各メーカーのスケールとの高い互換性を実現しています。柔軟な入出力端子や通信プロトコルが組み込まれており、オペレーターが数々の質問に答えることで、シンプルに各プロセスの状態が正確に把握され、グラフィック画面上で自動的に入出力設定が行われます。さらに、プログラミングの知識がなくても容易に操作可能なため、システム変更やアップグレード時にも迅速かつ簡単に対応できます。オープンなアーキテクチャにより、旧式の部品に依存せず、市販の産業用パーツを使用してスペア部品の入手が容易であり、保守コストの低減にも寄与しています。

また、BatchBoxは在庫管理機能、オンスクリーングラフィック表示、イーサネット通信による中央管理との連携など、多彩な機能を内蔵しており、実際の現場では原材料の計量精度や混合条件がリアルタイムで自動検出され、設定値から逸脱した場合には即時アラートを発する仕組みが実証されています。これにより、ヒューマンエラーが著しく減少し、全体の運用効率と生産性が大幅に向上している実績があります。また、具体的な実績として、システム導入後に全体の生産ライン効率が数%向上したと報告される例もあり、将来的な製造ラインの仕様変更にも容易に適応できる点が大きな魅力となっています。

心配無用の原材料自動化システムと安全性の強化

APECの原材料自動化システムは、各スケール毎に正確に計量された原材料を自動的に検証し、混合操作への移送もシステム内部で確実に制御されるよう設計されています。この仕組みにより、混合工程でのタイムロスや人的ミスが大幅に削減され、投入工程における不正確な操作や遅延のリスクを最小限に抑えています。さらに、バーコードスキャン技術やロット追跡システムを併用することで、安全性と在庫管理の正確性が強化され、各工程における原材料の入出庫情報がリアルタイムで更新されます。現場スタッフは、在庫状況を推測することなく正確なデータに基づいた生産が可能となり、万が一異常が発生した場合にも自動アラート機能により迅速な対応が促されます。

また、各製造工程での計量・混合時の飛散防止策や、高精度センサーを用いた温度・湿度管理など、食品製造に必要な安全対策が徹底されており、製品の一貫した品質保持と規制遵守が確実に実現されます。実際の運用事例では、システム導入後に異常な混合状況が早期検出され、迅速な対策が講じられたと報告され、その精度と信頼性の高さが評価されています。これにより、生産効率の向上とともに、運用コストの削減にも大きく寄与しています。

乾燥ミキサー自動投入システム事例とその詳細解説

Powder Technicの完全自動ドライミキサー投入

Powder Technicは、既存のサイロ、フレコンバッグ、さらには小袋から自動的に原材料を投入するシステムを提供しており、ドライミキサーへの充填プロセスを完全自動化する革新的なソリューションです。大容量の搬送ラインと特許取得済みのサイクロンフィルター技術を組み合わせることで、毎時6,000~10,000kgという高い処理能力を実現し、効率的かつエネルギー節約型の運用が可能となっています。また、既存ミキサーとの統合にも柔軟に対応し、Powder Technic製リボンブレンダーや既存のPLCシステムとの連携も容易なため、導入コストや改造工数の低減に大きく貢献しています。

制御にはSiemens S7 PLCと分かりやすいHMIが採用され、SQLデータベースとの統合によりMES/ERPシステムとのシームレスな連携が実現されています。これにより、各バッチのレシピ処理や品質管理が一元的に行われ、原材料供給の一貫性と精密さが確保されるとともに、全体の生産効率が飛躍的に向上する実績が報告されています。実際の現場では、原材料投入および混合作業の時間が大幅に短縮され、ヒューマンエラーの低減と製品品質の一貫性が確保されている事例が多くあります。

Palamatic ProcessのBakeFlow®3:マクロからマイクロ原材料までの自動供給

Palamatic Processが提供するBakeFlow®3ラインは、100%の原材料をミキサーへ自動で投入するターンキーシステムとして、主要なマクロ原材料から微量のマイクロ原材料に至るまで、一貫した自動供給を実現しています。システムは、マクロ原材料については屋内または屋外のサイロから直接供給され、ミニ原材料は専用の計量ホッパーや中間ホッパーを介して空気圧真空搬送技術により、手作業での前計量工程を省略できるように設計されています。さらに、マイクロ原材料はDosingMatic®システムを用いて自動的に投入され、どの工程においても1%の充填精度が保証されるため、製品の均一性と品質が非常に高いレベルで保持されます。

原材料の投入は自動化したのに、仕様書や配合リストはまだ手作業で確認していませんか?

「生成AI-OCRサービス」なら100ページ超のPDFデータから必要な情報だけを正確に抽出し、現場のデータ活用をスムーズにします。これ、もう任せたいかも…と感じたら、ぜひご相談ください!

複数原材料自動化プロセスとホッパー技術の活用例

Semi-Bulk SystemsのVacucam® Ejector Mixerによる自動化プロセス

Semi-Bulk Systemsは、複数の乾燥原材料の自動化プロセスに特化したシステムを提供しています。小袋アンロード、バルクバッグからの原材料搬送、さらにはサイロ保管から直接粉末を供給するなど、各ステーションがシームレスに統合され、単一のモジュラーVacucam® Ejector Mixerシステムにより、連続的かつ自動的に原材料の搬送および混合が実施されます。これにより、各原材料は所定の時間内に精密に供給され、製品全体としての均一性が保証されるとともに、工程間での交差汚染リスクが大幅に低減されます。

システム設計では、乾燥側と湿潤側のプロセス分離、304 SS製接触面の採用、必要に応じた316Lのオプション、そして3A/USDAコードへの適合設計が取り入れられており、食品安全性と品質が確実に維持されています。各モジュール間での統一データ管理も可能なため、運用中の不具合にも迅速に対応でき、生産ラインの効率向上に大きく寄与しています。

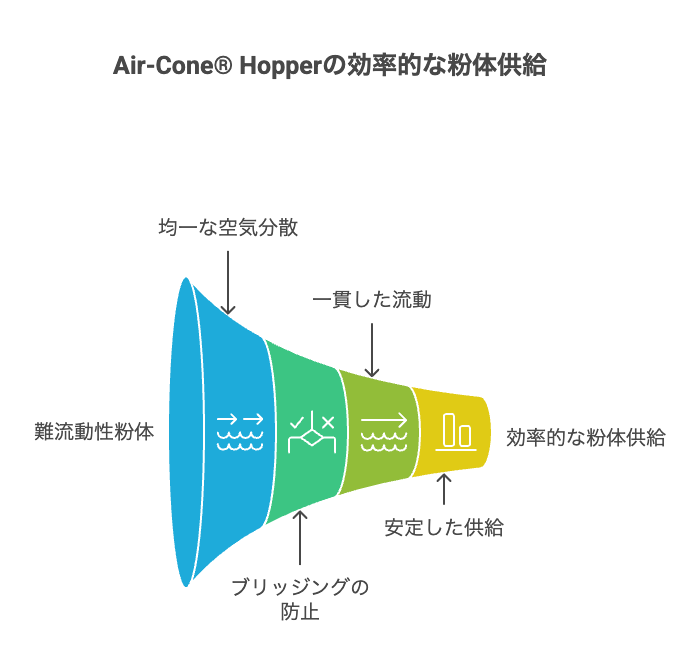

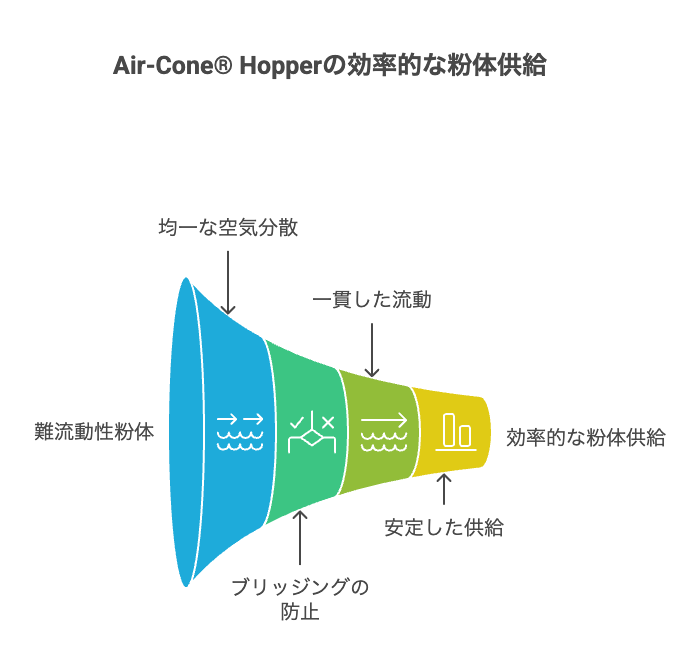

Air-Cone® Hopper:難流動性粉体の安定供給技術

Air-Cone® Hopperは、扱いが困難な難流動性粉体に対して、安定した流下と完全な排出を実現する先進技術です。特殊な内蔵膜により、製品が膜やコーンと接触する全面に均一な「調整」空気または不活性ガスが分散される仕組みを採用しています。これにより、従来の搬送プロセスでしばしば発生するブリッジングやラットホール現象が大幅に抑制され、原材料は液体に近い特性で流動し、常に一定の供給状態を維持できます。

実際には、Air-Cone® Hopperは、特にベーカリー部門などで難流動性の粉体を安定して供給し、原材料の取り残しや過剰供給のリスクを低減するとともに、システムの清浄性も高く評価されています。メンテナンス性も向上しており、長期運用においても高いパフォーマンスを維持できるため、多くの食品製造現場での採用が進んでいます。

マイクロ原材料自動投入と粉体ミキサー効率化の実例

Powdermatic™ Lite S:レシピベースの精密自動投入装置

Powdermatic™ Lite Sは、レシピに基づいたマイクロ原材料の精密自動投入を実現する装置です。本システムは、原材料混合物を自動的に収集箱に投入し、通常±10グラムという非常に高い投入精度を保証します。床レベルでの容器充填が可能な設計により、オペレーターの作業負担を大幅に軽減し、コンパクト設計で設置スペースを最小限に抑えながら、100Lまたは200Lの複数の投入ホッパー容量が選択可能です。また、Plug&Dose™操作により既存システムへの大規模な変更が不要となっている点も、導入コストの削減に寄与しています。

さらに、本システムは計量イベントを正確に記録し、後日の製品バッチ追跡や品質管理が容易となるため、トレーサビリティの向上に大変有効です。結果として、手動作業によるヒューマンエラーや相互汚染のリスクが低減され、製品の一貫した品質保証が実現されています。特に複数ミキサーを運用する大規模生産現場では、自動原材料投入によりバッチ時間が大幅に短縮され、全体の生産効率が向上している実績があります。

現場の投入作業は効率化できても、レシピ変更や原材料情報の反映はまだ手入力で手間取っていませんか?「生成AI-OCRサービス」なら、複雑なPDFレシピからでも必要情報を一括でデジタル化し、システム登録の時間とミスを大幅に削減できます。資料整理はAIに任せませんか?

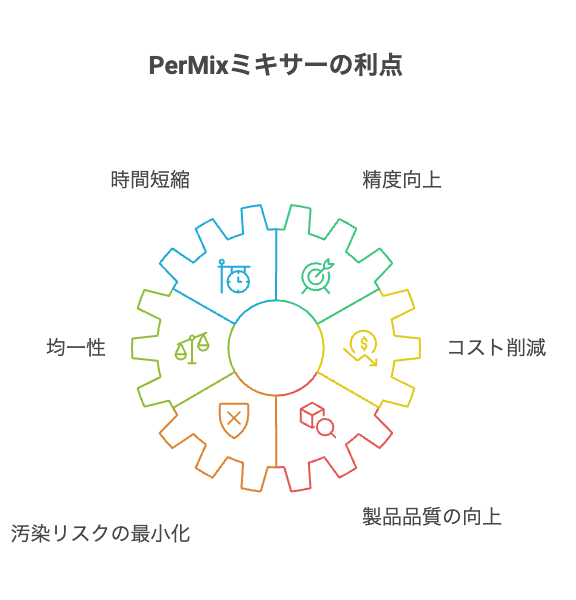

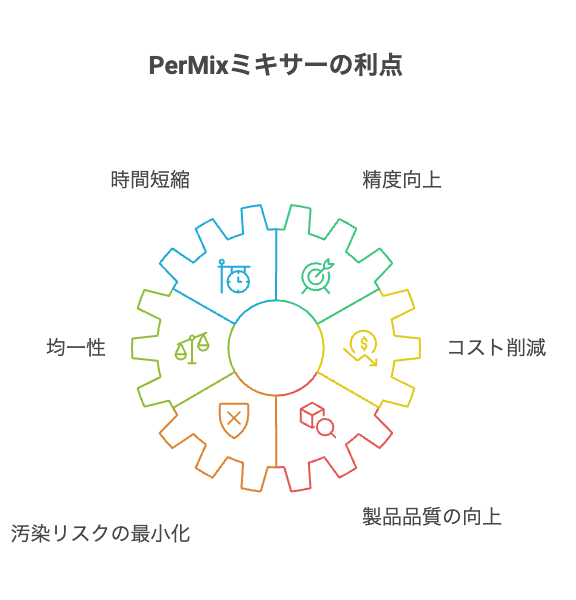

PerMix Mixers:自動原材料投入によるバッチ時間短縮効果

PerMix Mixersが提供する自動原材料投入システムは、主に粉体ミキサーでの使用により、従来の手動による原材料投入を自動化し、バッチ作業の時間短縮と精度向上を実現しています。ミキサーに接続された専用投入装置を用いて、各ミキサーに対して正確な量の原材料を自動的に分配する仕組みを備えており、これにより人的作業による誤差が大幅に低減され、各バッチの均一性が確保されます。自動投入によって混合工程前の準備時間が迅速化され、全体のバッチ時間の短縮と製造コストの削減に寄与しています。

また、自動投入システムは相互汚染のリスクを最小限に抑え、最終製品の品質ばらつきを解消するため、食品製造ライン全体の効率と安全性が大きく向上していると評価されています。実際、システム導入後にバッチ時間が大幅に短縮され、製品の品質が一層均一になった事例が多数報告されています。

先進センサーとAIによるサプライチェーン追跡および品質監視

GlobeRanger:リアルタイム食品追跡システムの活用

GlobeRangerは、RFIDタグとワイヤレスセンサーネットワークを駆使し、食品包装箱、パレット、輸送コンテナなどの移動体をリアルタイムで追跡するシステムです。iMotionプラットフォームを通じ、温度、湿度、衝撃、滞留時間などの各種センサーデータを収集し、ユーザー定義ルールに基づいて設定値から逸脱した場合、即座に自動メール通知や視覚的アラートが発信されます。これにより、原材料や製品が輸送・保管される各過程で最適な環境条件が維持され、安全性が強化され、トレーサビリティの精度が劇的に向上しています。

実際の運用においては、GlobeRangerのシステム導入後、温度や湿度の異常が早期に検出され、適切な対策が迅速に講じられている事例が多数報告されており、また、複数デバイス間でのデータ連携を強化することで、中央管理システムによる一元的監視が実現されています。これにより、食品製造から物流までのサプライチェーン全体の統制が高いレベルで維持されています。

データ管理とコンプライアンスを支えるシステムソリューション

Genesis Foods:研究開発からラベリングまでの一元管理

Genesis Foodsは、90,000を超える豊富な原材料データベースを活用し、原材料の登録、収量調整、さらには栄養計算に基づく自動ラベル作成まで、製品開発全体のプロセスを一元管理するシステムを提供しています。ユーザーは独自の原材料を簡単に登録でき、既存データベースから多数の原材料情報を迅速に検索・追加できるため、開発初期から市場投入までの時間が大幅に短縮され、運用効率も向上します。API連携機能により、ERPシステム、POSシステム、各種レポートシステムとの自動同期が実現され、手動入力によるミスが排除されています。

これにより、食品製造ラインでは常に最新かつ正確な原材料データが活用され、レシピ改訂やバッチ追跡がスムーズに行われます。栄養情報の自動計算や、各国規制に沿ったラベル作成が数クリックで完了し、開発コスト削減と市場投入期間の短縮に大きく寄与するとともに、各工程の監査記録が自動で保存されるため、コンプライアンス維持にも高い信頼性を発揮しています。

まとめ

本記事では、最新の「食品 原材料 自動読取 システム」全12事例について、各社が提供する先進的な自動化技術とその具体的な数値実績、さらに原材料リストの可読性に関する詳細な解析結果を解説しました。各システムは、柔軟な制御、オープンアーキテクチャ、正確な計量・混合作業、そしてリアルタイムなデータ連携を実現することで、食品製造現場の品質管理、効率向上、安全性強化に大きく寄与しています。また、API連携やクラウド管理、AIとIoTによるサプライチェーン監視など、多角的なアプローチが今後の製造ラインにおける革新的な運用を可能にする新たな基準となっていることが明らかとなりました。これらのシステム導入によるメリットや定量的な実績は、現場の生産性向上と法規制遵守の観点から、今後の食品産業における重要な検討材料となるでしょう。