こんにちは、スクーティー代表のかけやと申します。

弊社は生成AIを強みとするベトナムオフショア開発・ラボ型開発や、生成AIコンサルティングなどのサービスを提供しており、最近はありがたいことに生成AIと連携したシステム開発のご依頼を数多く頂いています。

原料規格書の管理が未だに手作業やサイロ化されたシステムに依存していると、「効率化したい」「ミスを減らしたい」と悩む方も多いはずです。現状では、原材料調達から製造・出荷までの情報が断片的にしか共有されず、サプライチェーン全体の可視性が不足しています。そこで注目したいのが「原料規格書 デジタル化 効率化」です。最新のインダストリー4.0技術を組み合わせれば、計画・調達・製造・物流の各プロセスをリアルタイムに統合し、コスト削減や納期短縮、透明性向上といったメリットを実現可能です。

この記事では、原料規格書のデジタル化に活用すべき主要技術8つと、その効率化効果、推進ステップおよび留意点を詳しく紹介するとともに、リライト元記事に記載された具体的な数値や事例を踏まえながら、各産業分野での応用例や背景まで網羅的に解説します。製薬業界での50万錠リコール事例、建設業界のEPC領域での運転資本削減や6%のクラフト労働生産性向上事例、さらには電子部品のトレーサビリティが重要視される実例など、各具体例を盛り込みながら、原料規格書のデジタル化が如何にサプライチェーン全体の効率化に寄与するかを明確に示します。

デジタル化で変わる原料規格書管理の全体像

まず、OCR について知りたいという方は、ぜひこちらの記事を先にご覧ください。

関連記事:Tesseract OCRの完全解説:インストールから活用事例、最新技術との比較まで

関連記事:olmOCR : PDFテキスト抽出を1/32のコストで実現!?

関連動画:2025最新】業務時間90%短縮!食品・飲料カタログ入力を生成AI-OCRが一瞬自動化

従来の原料管理とサプライチェーン課題

多くの企業では、マーケティング、製造、物流がそれぞれ独立して運営され、部署ごとに情報がサイロ化されています。従来、製造部門はマーケティング部門からの需要予測に基づいて原材料を発注していましたが、その予測は不正確で、しばしば在庫の過剰または不足という問題を引き起こしていました。特に建設業界、EPC(設計・調達・建設)分野では、海外から部品を輸入する際のトラッキングが不十分で、到着が遅れることでプロジェクト全体の工程に大きな影響が出る事例が存在します。実際、従来の在庫管理の不備により、特定のプロジェクトでは、大量の資材を保管する必要が生じ、利用可能な運転資本が大幅に削減され、柔軟性を欠く結果となっています。

また、各段階での品質管理や資材トレーサビリティも欠落しており、環境・社会・ガバナンス(ESG)のデータが十分に追跡できず、偽造品や欠陥品が市場に流出するリスクが高まっています。例えば、ある世界的な製薬メーカーでは、包装および人的監視の不備により約50万錠のリコールが発生するという深刻な事例がありました。これらは、従来の手法が市場の変動や多様なサプライチェーンニーズに対応しきれていないことを如実に示しています。

在庫の過不足、納期遅延、偽造品リスク…従来の手法では限界を感じていませんか?生成AI-OCRなら、紙の原料規格書やPDFカタログから必要な商品情報を正確に抽出・一覧化。煩雑な手作業を大幅に削減し、精度の高い在庫管理を支援します。これ、もう任せたいかも…。

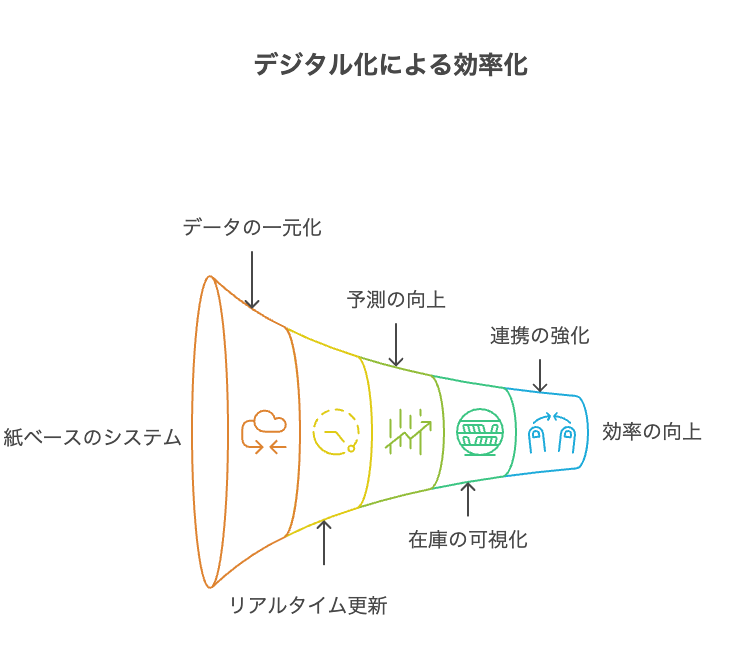

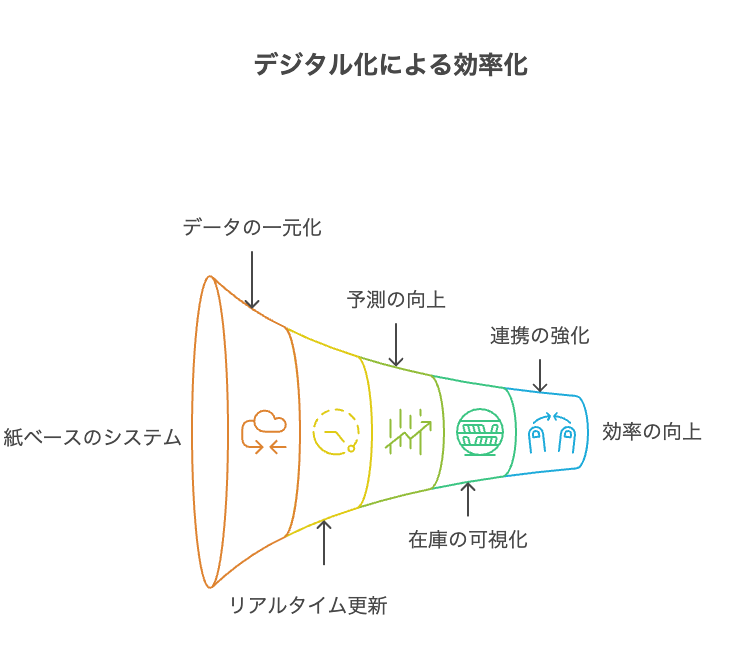

原料規格書デジタル化の必要性

原料規格書のデジタル化は、クラウド環境上で原料の仕様、品質データ、在庫状況、調達履歴などを一元管理する仕組みを提供し、情報共有の壁を徹底的に排除します。紙ベースや各部署ごとに分断されたシステムではヒューマンエラーが頻発し、情報更新にタイムラグが生じるため、需要との齟齬や無駄な発注が避けられません。デジタル化により、リアルタイムのデータ更新が実現し、需要予測の精度が向上するだけでなく、在庫数の見える化・即時反映が可能になり、すべての関係者が最新の情報を共有できるようになります。

例えば、製薬業界では製造工程でのダウンタイムや品質管理リスクを電子バッチ記録やデジタルセンサーで確実に把握し、予知保全を実施することで大規模なリコール事故の再発を防止できます。また、デジタルツールはサプライヤーや下請け業者との連携を強固にし、各工程での透明性を飛躍的に向上させます。

主要技術7要素と効率化への貢献

統合計画・実行システムとリアルタイム連携

従来、部署ごとに分断されたプロセスでは、需要予測や生産計画が個別に行われ、タイムラグによる需給ギャップが頻発していました。最新の統合計画・実行システムは、クラウドベースで各工程のデータを一元管理し、製造、調達、物流、在庫管理がリアルタイムに連携されます。中央のコマンドセンターは各工程から送られるシグナル(原材料不足の警告、需要急増の通知など)を瞬時に解析し、「what-if」シナリオを実行して、在庫、キャパシティ、コスト、納期への影響を定量的に把握します。製薬業界や建設業界では、こうしたシステムの導入により、運用効率が年間4.1%向上し、全体の収益が2.9%以上改善する実績が報告されています。

物流可視化(トラッキング&トレーシング)と原料規格書情報の透明性向上

物流現場においては、原料から最終製品までの動きを正確に把握することが供給リスクを低減する鍵となります。GPS、RFID、IoTセンサーなど先端技術を活用し、輸送中の原料の位置、状態、温度、湿度などがリアルタイムで記録・送信されます。さらに、天候情報、交通状況、ソーシャルメディアの情報を統合することで、輸送ルートの最適化やトラブル回避が可能となります。実例として、労働者ストライキがソーシャルメディアで感知されると、速やかに代替ルートの検討が始まり、輸送遅延のリスクが大幅に低下しています。

スマート調達(Procurement 4.0)とオンデマンドソーシング

クラウドやビッグデータ分析を活用するデジタル調達プラットフォームは、各サプライヤーの在庫状況、品質、価格動向をリアルタイムで解析し、最適な原料や部品の調達タイミングと選定を自動化します。従来の発注手法の問題点を解消し、デジタル部品やソフトウェアなどの非物理的商品の調達も一元管理することで、納期短縮と在庫最適化を実現します。

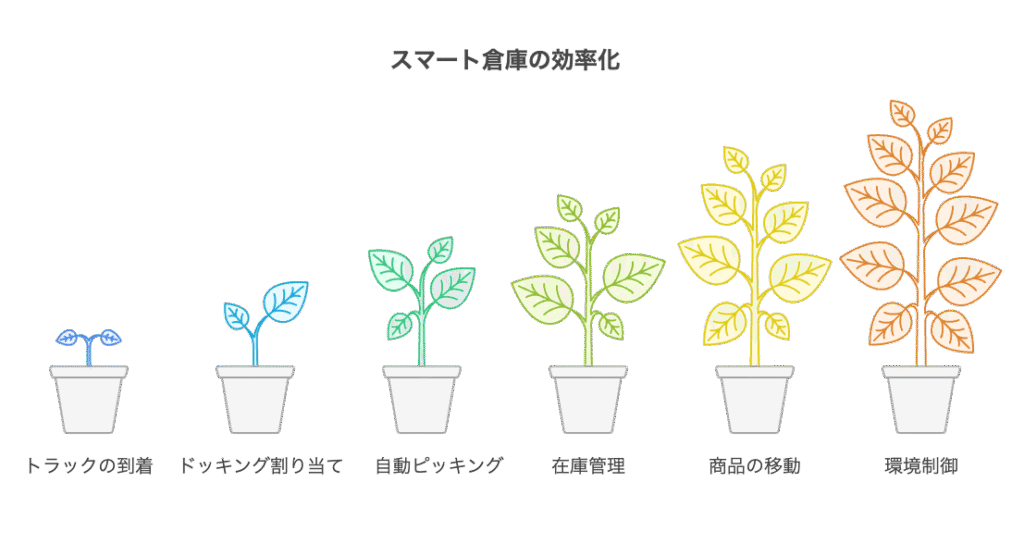

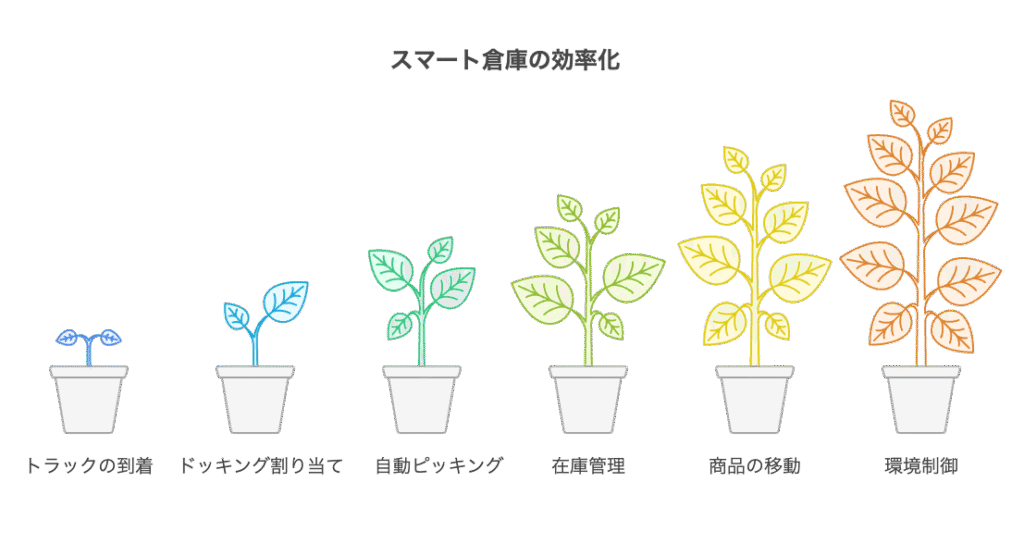

スマート倉庫と自動化による原料規格書に基づく在庫管理の効率化

最新のスマート倉庫では、倉庫管理システム(WMS)がトラックの位置情報や到着時刻を事前に把握し、最適なドッキングスロットを自動割り当てする仕組みがあります。RFIDタグ、スマートグラス、ドローンなどの技術が導入され、ピッキングや棚卸しが自動化されるとともに、自律搬送ロボット(AGV)によって商品の移動と保管位置の最適化が図られます。また、環境制御システムにより品質管理が強化され、劣化リスクが低減される点も大きなメリットです。

AI・ビッグデータ分析による原料規格書の予測精度向上と効率的な意思決定支援

AIとビッグデータ分析は、過去の履歴データやセンサーデータ、外部環境情報を統合し、需要予測、生産計画、在庫最適化、遅延リスクを高精度で予測するツールとして機能します。処方的分析を活用することで、最小コストシナリオや最適な発注タイミングが自動的に算出され、迅速な意思決定が実現されます。これにより、製造現場では生産ラインの稼働率が向上し、全体のオペレーション効率が改善されます。

デジタルツインとシミュレーションによる原料規格書関連プロセスの最適化

デジタルツインは、物理的な設備や製造プロセスを仮想空間に再現し、リアルタイムのデータを反映することで、設計変更の影響評価やプロセスの最適化、予知保全のシミュレーションを可能にします。製薬業界では、包装段階での不具合リスクを事前に評価し、迅速な対策を講じることで大規模リコール事故のリスクを大幅に低減する事例が見られます。

ブロックチェーンによる原料規格書のトレーサビリティとデータ信頼性の確保

ブロックチェーンを利用することで、原料規格書や部品の製造履歴、検査記録、流通情報が改ざん不可能な形で記録・共有されます。これにより、各サプライヤーや製造業者、輸送業者間で正確な情報共有が行われ、偽造品流出の防止や品質保証が徹底されます。実際、製薬業界においては、ブロックチェーン導入によりトレーサビリティが強化され、問題発生時の迅速な追跡と対策が可能となっています。

【全体のまとめ】

統合計画・実行、物流可視化、スマート調達、スマート倉庫、AI・ビッグデータ、デジタルツイン、ブロックチェーンの8要素が連携することで、原料規格書のデジタル化はサプライチェーン全体の透明性、効率性、柔軟性を大幅に向上させ、コスト削減と収益増加に寄与します。

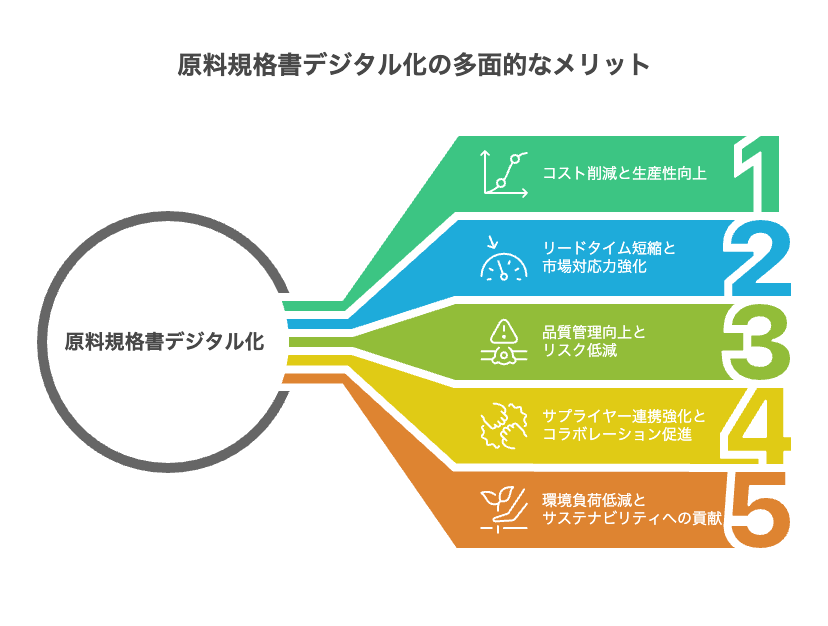

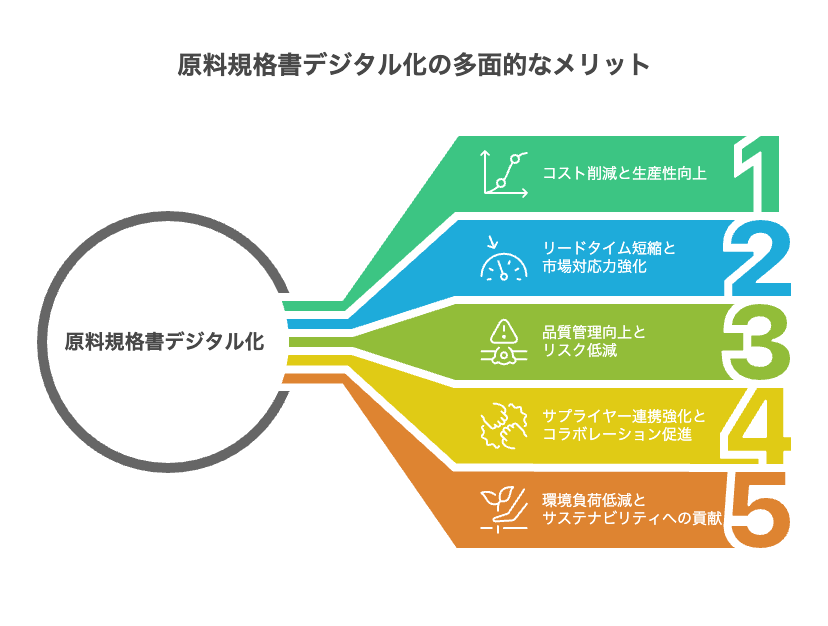

原料規格書デジタル化の具体的効率化メリット

コスト削減と生産性向上

デジタル化により、サプライチェーン全体のプロセスが高度に自動化され、人的ミスや手作業に依存した無駄が大幅に削減されます。統合プラットフォームを利用することで在庫管理の精度が向上し、誤発注や過剰在庫を防止。製薬業界では電子バッチ記録や自動検査システムの導入により、リコールリスクが低減されるなど、品質管理と安全性の向上にもつながっています。

誤発注や品質ミスを減らしたい。でも、複雑なカタログや規格書を一つひとつ手作業で処理するのは大変…。そんなときは、生成AI-OCRが頼りになります。独自レイアウトにも対応し、時間もコストも70%以上カット。これ、もう任せたいかも…。

リードタイム短縮と市場対応力強化

原材料の発注、入荷、製造、出荷の各プロセスがシームレスに連携することで、従来のリードタイムが大幅に短縮されます。統合プラットフォームによるリアルタイム情報共有と「what-if」シナリオの迅速な実行により、需要急増や生産遅延にも柔軟かつ迅速に対応可能となり、市場環境の変化に適応した体制が整います。

品質管理向上とリスク低減

製薬業界や高精度な製造現場では、品質管理の徹底が求められます。原料規格書のデジタル化により、検査データやトレーサビリティ情報がクラウド上に集約され、各工程での即時フィードバックが可能となります。その結果、わずかなミスでも早期に検出され、速やかな対策が行われるため、リコール事故などの大規模な品質トラブルを未然に防止できます。

サプライヤー連携強化とコラボレーション促進

クラウド型の取引ネットワークや協調型プラットフォームにより、サプライヤー、主要請負業者、下請業者間で需要、在庫、納期、品質情報がリアルタイムで共有され、連携が強化されます。これにより、各社が共同で迅速な対策を講じることが可能となり、連携体制の強化が全体の生産戦略に寄与します。

環境負荷低減とサステナビリティへの貢献

デジタル化は、製造工程全体の資源使用を最適化し、無駄な廃棄物発生を削減することで、環境負荷の低減に寄与します。例えば、積層造形(AM)技術の普及により不要な材料廃棄が大幅に減少し、生産拠点を消費地点近くに配置することで、長距離輸送による二酸化炭素排出量が削減されます。こうした取り組みはESG情報の管理とも連動し、企業が持続可能な生産体制を実現するための重要な施策となります。

原料規格書デジタル化推進のステップと留意点

現状分析と戦略策定

完全なデジタル化を実現するためには、まず自社の現状のサプライチェーン運営状況およびシステム成熟度を正確に評価する必要があります。リライト元記事で示されている4段階の成熟度モデル(デジタル初心者、垂直統合者、水平協力者、デジタルチャンピオン)に沿って、各段階での課題や改善点を明確に把握し、目標となるビジョンや新たなビジネスモデルへの移行戦略を策定します。組織、プロセス、パフォーマンス管理、パートナーシップ、技術ロードマップを統合した戦略文書の作成と、具体的な数値目標の設定が重要です。

パイロット導入と段階的展開

いきなり全社的な導入に踏み切るのはリスクが大きいため、まずは限定的なエンドツーエンドのサプライチェーンフローで、主要な技術を先行導入するパイロットプロジェクト(灯台プロジェクト)を実施します。パイロットプロジェクトの成果とノウハウをもとに、セグメント単位や主要顧客、地域ごとに段階的に展開を拡大し、実績に基づいた改善と機能開発を行います。

パイロット導入では特に「短期間で成果を出せる分野」を選ぶのが成功のカギです。もし原料規格書や商品情報のデジタル化がネックになっているなら、生成AI-OCRの導入が最適です。100ページ超のPDFも一気に自動化できるから、時間も人手も節約できます。これ、もう任せたいかも…。

人材育成と組織文化の変革

新たなデジタルツールの導入には、技術の理解と活用能力を持つ人材の育成が不可欠です。従来の固定概念から脱却し、全体をオーケストレーションできる「オーケストレーター」の育成を進めるとともに、部門横断型チームの編成や内部研修、社内教育プログラムによって、最新ツールのメリットや使い方を全社員が理解できる環境を整備する必要があります。これにより、組織全体が柔軟に対応できる体制に変革され、デジタル技術の導入効果が最大化されます。

データセキュリティと標準化の課題

デジタル化によって膨大なデータがクラウド上に集約される一方、サイバーセキュリティやデータの互換性、標準化の確保が重要な課題となります。IoTデバイスによるデータ収集、クラウドへのデータ転送、システム間連携においては、暗号化や多層防御といったセキュリティプロトコルを導入し、ハッキングリスクを低減する必要があります。また、業界全体で共通の基準に沿ったデータ標準化を推進することで、システムの互換性と運用の安定性が担保されます。