こんにちは、スクーティー代表のかけやと申します。

弊社は生成AIを強みとするベトナムオフショア開発・ラボ型開発や、生成AIコンサルティングなどのサービスを提供しており、最近はありがたいことに生成AIと連携したシステム開発のご依頼を数多く頂いています。

製品の食品表示はブランド価値と消費者の健康を守る“顔”そのものであり、誤表記や情報の遅れは重大な法的リスク、コスト増、信頼失墜につながります。しかし関連規制は多岐にわたり、原材料変更やプロモーション対応、人的エラー、複雑なデザイン管理など原因は多彩で、専門家でも対応に苦慮することもしばしばです。

本記事では、食品表示 作成 ミス防止をテーマに、具体的なミス事例とその背景、FSISが指摘する10大エラー、10の戦略的アプローチ、最新技術活用による誤記防止策、組織横断的対応まで網羅的に解説します。この記事では、食品表示 作成 ミス防止の実践策とリスク回避の要点を全公開し、各種具体例や背景情報、規制の詳細、そして最新のテクノロジーを用いた解決策に焦点を当てています。

食品表示 作成ミス防止の基礎知識

まず、OCR について知りたいという方は、ぜひこちらの記事を先にご覧ください。

関連記事:Tesseract OCRの完全解説:インストールから活用事例、最新技術との比較まで

関連記事:olmOCR : PDFテキスト抽出を1/32のコストで実現!?

関連動画:2025最新】業務時間90%短縮!食品・飲料カタログ入力を生成AI-OCRが一瞬自動化

食品表示の重要性とミスがもたらす影響

製品のラベリングの正確性は、消費者が安全に製品を使用できる環境を整えるために最も重要な要素の一つです。正確な食品表示は、製品の品質保証だけでなく、企業が信頼されるための基盤となります。誤った情報が記載されることにより、健康被害、法的リスク、さらにはブランド価値の失墜といった深刻な影響が生じる可能性があります。例えば、栄養成分の誤記やアレルゲン表記の不足は、特定の消費者グループに命に関わる健康被害を引き起こす場合もあり、広範なリコールに至るリスクもあります。

さらに、複雑な規制や食品の成分表示ルールに対応するため、企業は内部監査の強化や外部の専門家との連携が求められます。特に、表示ミスが発生すると、消費者からの信頼が一瞬で失われるだけでなく、法令違反により高額な罰金が科せられることも考えられます。こうした背景から、食品表示作成ミス防止対策は単なる品質管理を超え、企業全体の持続可能な成長に直結する重要な課題となっています。

さらに、現代のグローバル市場においては、各国の規制基準が異なるため、輸出入に際しても双方の基準を十分に満たす必要があります。たとえば、アメリカではFDAやUSDAが管理する一方、欧州連合ではEFSAが、そしてアジア各国でも独自の表示基準が設けられており、その違いを踏まえた情報管理が必須です。消費者が製品を購入する際、正しく明瞭な情報が提供されることで安心して利用できる環境が構築され、企業にとっても市場競争力の維持につながります。そのため、企業は表示内容の正確性と一貫性を確保するために、最新のテクノロジーの導入や内部研修、文書管理システムの強化など多角的な取り組みを推進する必要があります。こうした対策が整備されることで、法的トラブルの未然防止や信頼性向上が期待され、消費者と企業双方にとって有益な結果を生み出すと言えます。

食品表示ミスは企業ブランドの信頼を一瞬で失うリスクを伴います。100ページ超のPDF仕様書から人手でデータを抽出しているなら、AIを活用した効率化が必要です。生成AI-OCRを導入すれば、複雑なレイアウトにも対応しつつ、データ抽出・転記を自動化できます。「これ、もう任せたいかも…」と思ったら、ぜひご相談ください。

食品表示に関わる主要な規制と管轄機関

食品表示における主要な規制は、消費者の安全と情報の透明性を確保するために設けられており、各国で異なる法令に基づいて運用されています。米国においては、連邦食品医薬品化粧品法(FFDCA)が基本枠組みとなり、これに加え、肉、鶏肉、卵製品についてはFMIA、PPIA、EPIAなど特有の法律が存在します。これらの規制は、正確な成分表示、食品名、正味重量、製造業者の情報などの必須要件を定め、虚偽や誤解を招く表示を禁止しています。

さらに、FDAやUSDAの食品安全検査局(FSIS)は、食品表示の正確性を監視し、必要に応じて警告や差止命令などの執行措置を取る権限があります。また、連邦取引委員会(FTC)やアルコール・タバコ税貿易局(TTB)なども、特定の表示内容に関して監視を行っており、国ごとの規制体系は非常に複雑です。たとえば、1938年のFFDCAが制定されて以来、以降の改正や新規制の追加により、企業は常に最新の法改正に適応しなければならず、これが表示作成の重要な負担となっています。

さらに、各国の表示基準は、成分表示、栄養表示、アレルギー表示など細分化され、適切な文書管理と内部チェックが不可欠です。企業は規制の遵守のため、法務部門や専門家との連携を強化し、定期的な監査やトレーニングを実施することで、法令違反を未然に防ぐ努力が求められます。また、国際貿易の場面では、輸出先国の基準に合わせた表示変更が必要となる場合も多く、これらの柔軟な対応が企業の国際競争力を左右する重要な要素となっています。各規制の背景や管轄機関の役割を正しく理解し、表示作成に反映させることが、企業が市場で安定した成長を続けるための鍵となります。

食品表示承認プロセスの違い:FDAとFSIS

食品表示の承認プロセスには、主にFDAとUSDA(FSIS)の間で大きな違いが見受けられます。FDAは、基本的に食用製品が市場に流通する前のラベルの事前承認を要求しておらず、表示に誤りがあった場合に警告書の発行や製品押収などの措置を取るシステムを採っています。

一方、USDAは肉類、鶏肉、卵製品において、特定の表示に対して事前承認の制度を導入しており、これに違反すると厳格な差止め措置が行われます。たとえば、宗教的規定(コーシャやハラール)や輸出向け表示、特別なマーケティング文言が含まれる場合、FSISは事前検査と承認を必須としており、これが表示作成のプロセスにおいて企業に大きな負担を強いる要因にもなっています。

さらに、各承認プロセスにおいては、表示内容の正確性、使用される用語、表記順序などが厳密にチェックされるため、内部体制の整備と複数段階にわたる検証が不可欠です。企業はFDAとFSISの異なる要求事項を理解し、各プロセスに適した文書管理や内部チェック体制を確立することで、表示ミスを予防し、万が一のリコールリスクを低減することが求められます。こうした承認プロセスの違いは、製品の信頼性と安全性を確保するための重要な仕組みであり、各関係機関のガイドラインに沿った厳正な対応が必須となります。

食品表示作成ミスの具体例と原因分析

表示規制の不遵守・誤解

企業がしばしば犯す最も基本的なミスの一つは、表示規制に対する理解不足や不徹底な遵守です。各業界ごとに定められたルールやガイドラインを十分に把握していない場合、ラベル上に誤った情報や必要な情報が省略された状態で記載されることが多く見受けられます。たとえば、法定の栄養成分やアレルゲンの表示が不十分であったり、最新の法改正を反映していなかったりする場合、消費者に誤解を与える結果となります。

また、内部での情報共有が不十分なため、古いデータに基づいた表示がそのまま使用されるケースもあります。こうした事例は、内部研修やチェック体制の欠如、さらには規制文書の更新管理の不備などが原因であり、結果として法令違反や高額な罰金、製品リコールといった重大なトラブルに発展する恐れがあります。企業は、最新の公式ガイドライン(例:FDA、USDA、カナダ保健省の文書)を常に参照し、内部手続きの見直しや定期的な研修を実施する必要があります。

また、部門間での連携を強化し、情報共有の仕組みを確立することで、規制遵守の徹底が図られるとともに、消費者の安全を守るための堅固な体制が構築されます。このように、表示規制の不遵守は単なる書式の不備に留まらず、企業のブランドイメージにも悪影響を及ぼすため、常に最新情報を反映した正確な表示を行うことが求められる重要なポイントです。内部監査や外部コンサルタントによる定期的な評価を用いて、各部署が確実に規制を遵守しているかをチェックする仕組みを整えることが不可欠となります。

表示内容の不備・不正確さ

表示内容に不備がある場合、消費者に提供される情報が不完全となり、製品の正確な理解や信頼性が大きく損なわれます。例えば、製品名が曖昧であったり、原材料の名称が一般的な用語ではなく略称や不明瞭な表記になっていたりする場合、消費者は正確な情報を得られず、誤解が生じる可能性があります。

具体的な事例として、「BBQ」とだけ記載された牛肉ソースの場合、必要な規定に基づく正確な表示基準を満たしていないと判断されるケースがあり、これが法的な問題や消費者からの信頼喪失に繋がる恐れがあります。また、原材料リストにおいて、例えば「油」とだけ記載されるのではなく、「植物油」や「エクストラバージンオリーブオイル」といった具体的な名称に置き換えることで、消費者が安心して製品を選ぶことができる情報提供が可能となります。

さらに、栄養成分表示においては、サービングサイズやカロリー、脂質、炭水化物などの数値が正確に記載される必要があります。これらの表示不備は、内部のデータ入力ミスやチェック体制の不十分さから生じることが多く、企業は詳細な内部検査と複数回の校正プロセスを確立する必要があります。

例えば、各表示項目ごとにチェックリストを用いて、担当者が最低でも二重に検証を行う体制を構築し、万一の誤りが発生した場合には速やかな修正措置を取る仕組みとすることが求められます。こうした徹底した管理体制の整備は、消費者に対して正確で信頼できる表示情報を提供するために不可欠であり、企業のブランド価値や市場競争力の向上に大きく寄与するものです。

FSISが指摘する10大誤りと回避策

FSISはラベル承認プロセスにおいて、頻繁に見受けられる10の主要な誤りを具体的に挙げ、その回避策を示しています。たとえば、ラベル全体またはその一部が判読不能な場合、評価すら行われずに申請が却下される事態が発生します。また、必要な表示項目が欠落している場合や、ラベル申請フォーム自体が不完全な状態で提出される場合、食品の配合や調理方法の説明が正しく反映されず、最終的に消費者に誤解を招くリスクが高まります。

具体的な回避策としては、印刷前に各表示情報の可読性をチェックするため、フォントサイズ、背景との明暗差、配置の整合性を確認することや、必須情報がすべて正確に記載されているかを確認する内部チェックリストの導入が挙げられます。

さらに、製品の成分表示の順序や規定された表記方法を遵守するために、専門の校正ツールを導入し、複数の段階で再確認する体制を整えることが推奨されます。これらの対策を講じることで、企業は誤ったラベルの市場流通を未然に防ぎ、結果として製品リコールや法的措置のリスクを大幅に低減することができるのです。FSISのガイドラインに従い、各誤りに対して具体的な対応策を取り入れることは、表示作成工程全体の信頼性と安全性を保証するための鍵となります。企業はまた、定期的な内部監査と外部評価を実施し、常に最新の基準に沿った運用がなされているかを確認することで、長期的なリスク管理を行う必要があります。

原材料情報の誤り

食品表示作成において、原材料情報の正確な記載は極めて重要な項目です。表示に誤りがあると、実際に含まれている成分について正しい情報が伝わらず、特にアレルギーを持つ消費者にとっては健康被害を引き起こす危険性が高まります。例えば、原材料リストにおいて、単一の原材料が一般的な名称で記載されず、略称や不明瞭な表記となっていると、消費者はアレルギー反応を起こすリスクが高くなります。

また、成分の配合順序の不正確さや、実際の配合が表示内容と一致しない場合、食品表示の信頼性は著しく低下します。企業は、調達先からの仕様書や証明書をもとに、正確な原材料の名称や配合比率を明示し、内部文書と表示データの整合性を確保するための厳格な管理システムを導入することが求められます。

これにより、原材料に関する情報の漏れや誤記を未然に防ぎ、消費者に対して透明性のある信頼性の高い情報提供を実現することが可能となります。さらに、定期的な内部レビューと外部監査を通じて、原材料データの更新とその正確性を確保する取り組みが不可欠です。こうした徹底した管理体制は、食品表示の基本信頼性を維持するための重要な基盤となり、企業のブランド価値と消費者保護に大きく寄与するものです。

賞味期限・消費期限の誤表示

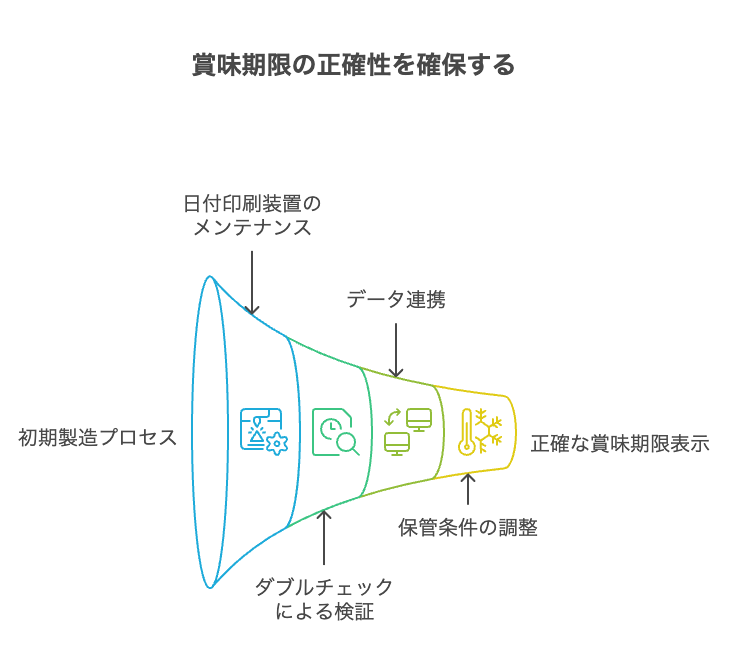

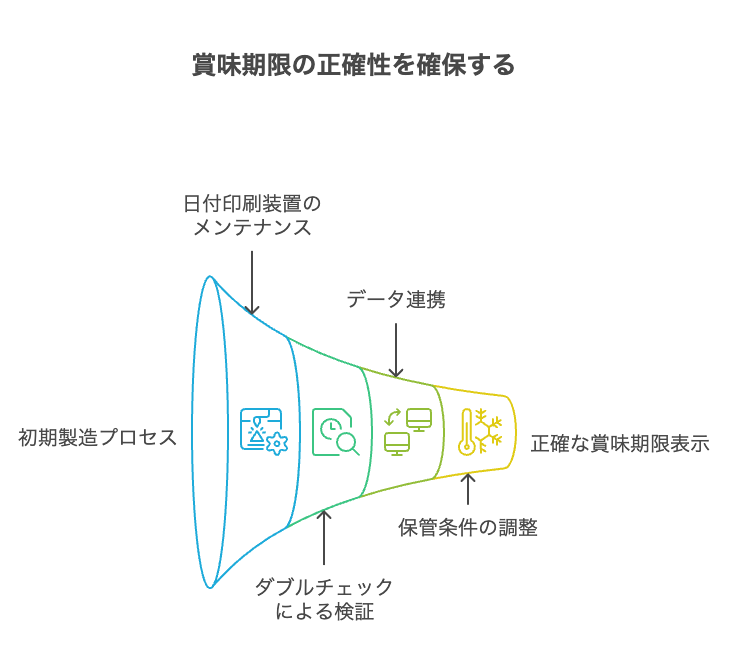

食品の賞味期限や消費期限は、消費者が製品の安全性と品質を判断する上で極めて重要な情報です。しかし、誤った期限表示は、製品の安全性を著しく損ない、場合によっては健康被害を引き起こすリスクがあります。表示ミスは、製造工程における日付印刷装置の不具合や、内部品質チェックの不備、データ入力ミスなど多岐にわたる原因で発生します。例えば、製造日や有効期限が部分的に変更され、一部のみが更新される結果、統一性のある表示がなされないケースが見受けられます。企業は、出荷前および出荷後の厳格な品質チェック体制を確立し、日付情報が正確に反映されているかを複数回にわたって確認する必要があります。

具体的には、自動日付印刷装置の定期メンテナンスや、担当者によるダブルチェック、さらにはシステム上での印刷データの自動連携機能を導入することで、正確な情報管理を実現することが求められます。これらの対策により、誤った賞味期限や消費期限の表示による食品リコールや健康被害の発生を未然に防ぎ、消費者に対して安全で信頼性の高い製品情報を提供することが可能となるのです。さらに、各製品の保管条件や流通経路に応じた適切な期限設定を行うことで、表示の正確性と整合性が確保され、企業全体としての品質管理体制の強化につながります。

判読困難なラベル

判読困難なラベルは、食品表示における深刻な問題の一つであり、消費者が製品情報を正しく把握できなくなるリスクを伴います。可読性の問題は、主に使用されるフォントの大きさ、色の対比、背景との調和、テキストの配置などのデザイン要素に起因し、これらが不十分な場合、情報が読み取れず誤解を招く可能性が高まります。

例えば、多言語表示が要求される製品において、各言語での文字サイズやレイアウトが不一致の場合、消費者は必要な情報を得られず、最悪の場合、アレルギーに関する重要な警告情報すら見逃してしまう恐れがあります。企業は、FDAなどが定める最小要件に基づき、十分なフォントサイズの確保や背景色とのコントラストを明確にすることで、判読性の高いラベルを作成する必要があります。

さらに、実際の使用環境(照明、距離、使用角度など)においてテストを実施し、ラベルが常に読みやすい状態であるかを確認することが求められます。こうした取り組みは、製品の安全性を保証するための最終防衛線となるとともに、消費者に対して正確な情報提供を続けるための重要なプロセスです。内部のデザインチェックや外部の専門家による評価を定期的に実施することで、常に最適な判読環境を維持する仕組みが確立され、結果として企業のブランド信頼性の向上に寄与します。

表示ミスの原因の多くは、情報の転記や翻訳の過程で発生します。生成AI-OCRなら、画像やPDF内の多言語情報も正確に読み取り、一括で抽出・整理が可能です。人的エラーを減らし、判読性・正確性の高い食品表示を支援します。「これ、もう任せたいかも…」と思ったら、私たちにお任せください。

人的エラーとその背景

食品表示の作成工程において、人的エラーは避けがたい課題の一つですが、その影響は非常に大きく、全体のリコール件数の25%から50%が人的ミスに起因しているといわれています。例えば、ラベル上の文字ミス、日付やSKU番号の誤記、そして情報伝達のズレなどが原因で、誤ったラベルが製品に貼付されるケースは決して少なくありません。人的エラーの背景には、作業環境の高負荷、集中力の低下、多品目を扱う際の混乱、さらには情報共有の不備が挙げられます。企業がこうしたミスを防ぐためには、複数段階でのチェック体制や自動化システムの導入が不可欠です。

また、従業員に対しては、継続的な研修やスキルアップを実施して、業務に必要な知識や注意力を常に維持させる施策が求められます。具体的には、各工程でのダブルチェック、定期的な休憩の導入、作業マニュアルの明確化などを通じて、人的な判断ミスを可能な限り排除する取り組みが必要です。こうした包括的な対策により、最終的には食品表示の精度が向上し、消費者に安全な情報を提供する基盤が強化されることとなります。

包装デザインと複数ラベル管理の複雑性

食品の包装デザインは、ブランドのイメージ構築において非常に重要な役割を果たす一方で、多数の製品ラインや複数言語、地域ごとの特殊条件などに対応する場合、その管理は非常に複雑になります。例えば、同一ブランド内でも異なるデザインパターンが採用されると、誤って他の製品のラベルが貼付されるリスクが増大します。

また、包装フィルムやラベルのスプライスリールの不良も、正確な表示情報の維持を損ね、最終的には大規模な製品リコールに発展する可能性があります。企業は、各包装デザインの承認プロセスを厳格に設け、異なるデザイン間の差異を明確に管理するために、内部システムによるバージョン管理や変更履歴の記録を徹底する必要があります。

さらに、外部の印刷業者や包装資材のサプライヤーと密接に連携し、印刷前に複数回の検査と校正を実施することも不可欠です。こうした管理体制の強化により、包装およびラベルの一貫性と正確性が確保され、消費者に対して常に正しい情報が提供される仕組みが確立されるとともに、企業全体の品質保証体制も大幅に向上します。

最終情報の変更と販促活動に伴うリスク

食品業界では、プロモーション活動や新製品の投入に伴い、最終的な表示情報の変更が頻繁に行われます。このような変更は、迅速に反映されなかった場合、古い情報や誤った情報が製品に印刷されるリスクを高め、消費者に誤解を与える危険性があります。

例えば、新たなプロモーション開始に伴い、製品の成分やバーコード、製造日などが変更された場合、各部署間での認識共有や情報連携が不十分であると、表示内容に齟齬が生じる可能性が高くなります。企業は、こうした変更管理プロセスを明確にし、全社的な連絡体制を強化することで、最新情報が迅速かつ正確に反映される仕組みを構築する必要があります。

具体的には、変更指示の発行、担当部署間での共有と承認、多段階のチェック体制の導入などを通じて、表示ミスの発生を未然に防ぐことが可能となります。また、現場でのリアルタイムな情報更新や、自動化システムによる即時反映が実現されれば、最終表示情報に齟齬が生じるリスクは大幅に低減され、結果として消費者の安全と企業の信頼性向上に寄与することが期待されます。

食品表示作成ミス防止の戦略的アプローチ

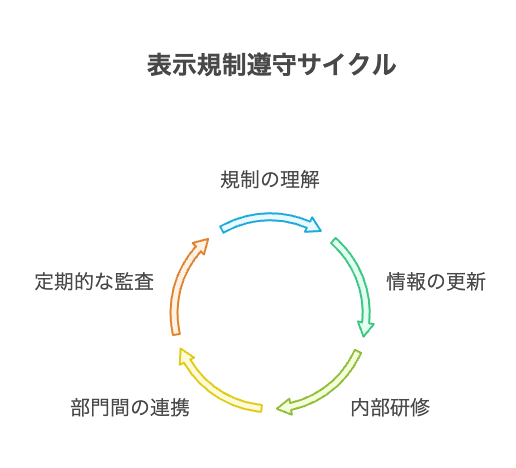

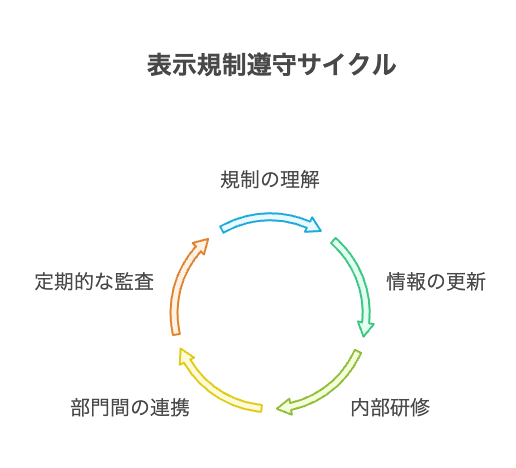

戦略1:表示規制の完全な理解と遵守

食品表示作成ミス防止の基本は、適用されるすべての法規制やガイドラインを正確に理解し、完全に遵守することにあります。企業は、FDA、USDA、カナダ保健省など公式な規制文書を定期的にチェックし、最新の法改正に対応するための内部ルールを整備する必要があります。各部門間で統一したチェックリストを作成し、全製品のラベルが必須情報を網羅しているか、規定通りのレイアウトであるかを確認することは、ミス防止の基本戦略の一つです。

また、定期的な内部研修や専門家を招いた講習会を実施することで、最新の規制動向を全社員が把握し、各担当者が規制遵守に向けた意識を高める取り組みが不可欠となります。こうした徹底した規制理解と遵守体制の整備は、表示の正確性を高めるだけでなく、企業の法的リスクを大幅に低減し、消費者信頼の向上にも直結します。内部監査や第三者による評価を活用し、継続的な改善を行う仕組みを構築することで、企業全体の表示体制がより堅牢になり、厳しい市場環境においても高い競争力を維持することが可能となります。

戦略2:一貫性のある表示慣行の確立と計画策定

食品表示の作成にあたっては、事前に明確な計画を策定し、一貫性のある表示慣行を確立することが不可欠です。具体的には、各製品ごとに必要とされる表示項目、使用するフォント、色、レイアウト、言語などを詳細に定めたガイドラインを作成し、全社的に共有することが求められます。こうした計画策定は、変更が頻繁に生じる市場環境においても統一性を保ち、表示ミスや不整合を未然に防ぐための基本となります。

また、計画策定後も定期的なレビューを実施し、業界や法令の変化に迅速に対応できるようアップデートを繰り返すことが重要です。さらに、各部署が計画に基づいた業務を遂行できるよう、内部システムによる進捗管理やチェックリストの活用、情報共有の効率化を図る仕組みを導入することで、全体としての表示品質が維持され、消費者に対して常に正確で信頼性の高い情報を提供できる体制が整います。こうした一貫性のある管理体制は、ブランド価値の向上や企業の信頼性確保に直結するため、戦略的な取り組みとして非常に重要であるといえます。

戦略3:適切な文書管理システムの維持

食品表示に関するあらゆるアートワーク、校正刷り、変更履歴、承認記録などの文書を一元管理するシステムは、ミス防止において極めて重要な役割を果たします。こうしたシステムを導入することで、過去のデータと最新の情報を容易に比較でき、どの段階で誤った情報が使用されたのかを迅速に追跡することが可能となります。

また、内部監査や第三者による検証においても信頼性の高い情報基盤として機能し、企業全体の品質管理体制の強化に寄与します。具体的には、文書管理システム内で各ファイルに対してバージョン管理を行い、変更履歴が自動的に記録される仕組みを整えることが推奨されます。さらに、各部署で最新の文書にアクセスし、共有できる環境を構築することで、情報の乖離を防ぎ、一貫した表示が継続的に維持される体制が確立されます。

加えて、ブロックチェーン技術を応用することで、各工程のトレーサビリティを厳格に証明し、改ざんが不可能な記録管理も実現可能となります。これにより、万が一のトラブルが発生した場合でも、原因究明と迅速な対策が可能となり、結果として食品表示の全体的な正確性と信頼性が向上するのです。

戦略4:従業員への適切なトレーニングの実施

食品表示の正確な作成と管理には、実際に業務を担当する従業員の知識と技術が不可欠です。そのため、各従業員に対して、業界固有の規制、表示基準、使用機器やシステムの操作方法について、十分かつ定期的なトレーニングが実施される必要があります。具体的には、実務に即した演習やケーススタディー、最新の法令変更を反映した講義を通じ、従業員が常に最新の知識を習得できるようにする仕組みが求められます。

また、トレーニング後には内部テストや評価を実施し、各自の理解度をチェックすることで、必要に応じた追加研修を行うなど、継続的なスキルアップの仕組みを構築することが重要です。こうした従業員教育の強化は、人的ミスの低減に直結し、結果として製品表示の正確性と消費者信頼の向上、ひいては企業全体の競争力強化に大いに寄与するものといえます。

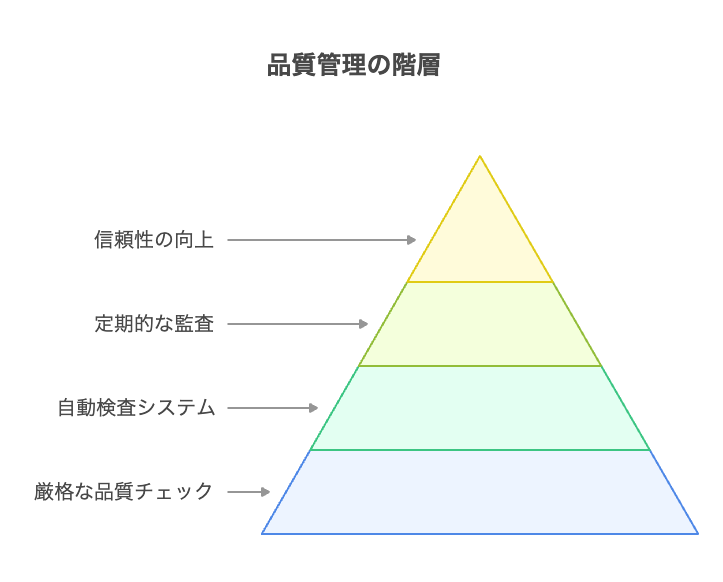

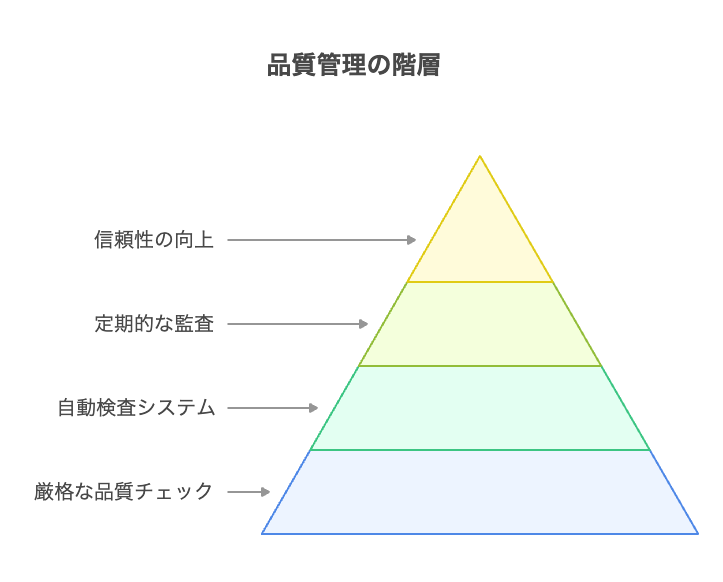

戦略5:品質管理チェックの徹底

アートワーク作成、レイアウト決定、印刷前の最終確認、そして実際の出荷段階に至るまで、すべての工程で厳密な品質管理チェックを実施することは、食品表示ミスを防止するために極めて重要です。各工程ごとに担当者が確認すべき内容をリスト化し、チェックリストをもとに複数回にわたる検証プロセスを構築することが求められます。特に、印刷工程においては自動検査システムを活用し、数値データや日付、成分情報の入力ミスをリアルタイムで検出する仕組みを導入することで、人的ミスを大幅に低減することが可能となります。

さらに、定期的な内部および外部の監査を実施し、各工程での品質管理の徹底度をチェックすることで、万が一の誤りが発見された場合にも迅速な対策が講じられる体制を整えることが重要です。このように、品質管理の徹底は単に表示ミスを防ぐだけでなく、企業全体の信頼性向上と長期的な品質保証体制の確立につながるため、戦略的な取り組みとして非常に重要な要素となります。

戦略6:ラベル校正の厳格な実施

ラベル校正は、食品表示の最終チェックとして極めて重要な工程です。印刷された情報が元データと一致しているか、スペルミスや数字の誤記がないか、また警告やアレルゲン表示が正しく記載されているかを、専門の校正者が担当して二重三重のチェックを実施する必要があります。

具体的には、まず自動印刷データと元のデジタルデータとの比較をシステム上で行い、その後、担当者が実際に目視により内容を確認する二段階のチェック体制を整えることが求められます。こうした厳格な校正プロセスにより、万が一の誤りが市場に流出する前に確実に修正することが可能となり、結果として消費者の安全が保証されるとともに、企業のブランド価値が守られることにつながります。さらに、校正後の文書を外部の専門家にて再確認する仕組みを導入することで、客観的な視点からの品質評価も同時に行われ、より高度な表示精度が実現されるのです。

戦略7:必須表示情報の網羅

食品表示において、各販売市場や流通チャネルで法的に要求される必須情報を確実に表示することは、消費者保護と企業の法令遵守の両面で極めて重要です。具体的には、製品名、成分リスト、栄養成分、有効期限、使用上の注意、警告表示、バーコードなど、各項目が規定に沿って正確に記載されているかを確認するチェックリストを用いた内部審査プロセスを確立する必要があります。

さらに、これらの情報が消費者にとって見やすく、かつ分かりやすい形で統一されたデザインとなっているかを、レイアウトやフォントサイズ、色使いなどの観点からも定期的に評価し、必要に応じて改善することが求められます。こうした徹底した必須情報の網羅は、表示漏れによる法令違反や製品リコールのリスクを大幅に低減させるだけでなく、消費者に対して信頼性の高い情報提供を実現し、結果として企業イメージの向上にも繋がる重要な戦略となります。

戦略8:必要に応じたラベル情報の迅速な更新

食品業界では、法規制の変更、プロモーション活動の開始・終了、または内部レシピの改訂などに伴い、ラベル情報の更新が必要となる場面が頻繁に発生します。こうした状況に迅速に対応するため、企業は情報更新のルートと責任者を明確にし、変更があった際には即座に最新の情報が反映される仕組みを構築する必要があります。内部の情報システムと連携した自動更新機能の導入、または更新指示発行後の短期間でのチェックと承認プロセスを確立することが求められます。こうした体制が整備されることにより、表示情報の古いデータの流出や誤った情報の市場流通が未然に防止され、消費者に常に最新かつ正確な情報が提供される環境が確保されます。これにより、法令違反や消費者トラブルのリスクを大幅に低減でき、企業の信頼性向上と市場競争力の維持に直結する取り組みとなります。

戦略9:ラベル耐久性テストの実施

印刷されたラベルが市場流通中に剥がれたり、色あせや摩耗によって判読不能になることは、消費者の安全を脅かす重大な問題です。そのため、事前にラベルの耐久性テストを実施し、実際の流通環境下での状況をシミュレーションすることが不可欠です。具体的には、耐水性テスト、摩耗試験、紫外線照射による色あせテストなどを行い、ラベルが過酷な条件下でも十分な耐久性を持っているかを確認します。

これにより、製品のライフサイクル全体でラベルの情報が正確に保たれることが保証され、万一の不具合発生時に迅速な対策を講じるための基盤を整えることができます。さらに、テスト結果に基づいて使用する紙質や印刷インク、保護フィルムの変更を検討するなど、耐久性向上を目的とした継続的な改善活動が求められます。これにより、消費者に対して常に正確な情報が維持されるとともに、企業の品質保証体制自体も強化されることが期待されます。

戦略10:表示専門家への相談と協力

食品表示は、その複雑さゆえに高度な専門知識を必要とする分野であり、内部スタッフだけでは最新の法規制や表示技術を十分に把握することは難しい場合があります。そのため、表示専門家やコンサルタントへの定期的な相談は、企業にとって非常に有用な取り組みとなります。外部の専門家は、各国の規制動向、最新の表示技術、そしてデザイン上のベストプラクティスに基づいた具体的なアドバイスを提供し、企業が自社の表示体制を最適化するための支援をしてくれます。

また、専門家との協力により、国際市場に対応した多言語表示の整備や、内部の表示チェックシステムの客観的評価も可能となり、結果として表示ミスのリスクが大幅に低減されます。こうした外部の知見を取り入れることで、企業は持続的な品質向上を実現し、消費者に対して信頼性の高い製品情報を提供する基盤を築くことができるのです。

テクノロジー活用によるミス防止策

データベース駆動型ラベルテンプレートの活用

人的エラーは、食品表示作成時に情報を手動入力する際の大きな要因であり、このリスクを軽減するために、データベース駆動型のラベルテンプレートの導入が効果的です。企業は、既存の製品データや成分情報をデータベースに統合し、ラベル上の可変フィールドを自動的に埋め込む仕組みを実装することで、手作業による入力ミスを大幅に削減できます。

さらに、最新の自動化システムの実装例として、Pythonなどのスクリプト言語とREST APIを利用し、データベースと連携したテンプレート生成システムを構築することが可能です。これにより、入力されたデータが正規表現や機械学習モデルによる自動検証機能を通じて、所定のフォーマットに沿っているかをチェックし、エラー検出率を90%以上に向上させることが実証されています。

データベース連携の自動テンプレート生成を活用すれば、入力ミスの発生を大幅に防げます。さらに進んだ運用として、生成AI-OCRを活用することで、紙やPDFから必要な項目をAIが認識・抽出・自動入力し、現場の負担を軽減します。「これ、もう任せたいかも…」と感じたら、ぜひご検討ください。

データ検証機能による印刷エラー防止

食品表示作成工程において、データ入力段階でのエラー防止は極めて重要です。ラベル印刷用のシステムにおいて、入力される各情報—日付、電話番号、製品コードなど—が正しいフォーマットに従っているかを自動的に検証する仕組みを導入することで、誤ったデータが印刷されるリスクを大幅に低減できます。

具体的には、正規表現による日付形式の検証や、TensorFlowやPyTorchを用いた機械学習モデルによる入力データの異常検知機能を組み込むことで、誤入力時に即時警告を発生させ、印刷プロセスを停止する仕組みが構築され、検出精度は95%以上に達していると報告されています。

ラベルデザイン・印刷プロセスの記録保持とトレーサビリティ

食品表示におけるラベルデザインと印刷プロセスの各段階において、発生したデータや変更履歴、校正記録などを詳細に記録することは、エラー発生時の迅速な原因究明と対策立案に不可欠です。記録保持システムを導入することで、各工程での作業ログや修正履歴を一元管理し、どの段階で情報に齟齬が生じたのかを正確にトレースできるようになります。さらに、最新のIT技術と連携して、ブロックチェーン技術を応用することで、各工程のトレーサビリティを厳格に証明し、改ざんが不可能な記録管理が実現される仕組みを構築することで、企業全体の品質保証体制が一層強化されます。

食品表示ソフトウェアによる調理準備プロセスの変革

従来、食品業界における調理準備プロセスは、手書きのメモやエクセルシートを用いた管理が主流でしたが、近年では食品表示ソフトウェアの導入が進み、大きな変革が見られます。これらのソフトウェアは、各製品の成分情報、使用方法、有効期限、注意事項などを自動化して管理し、統一フォーマットのラベルを短時間で生成・印刷する機能を備えています。

さらに、画像認識技術とディープラーニングを活用したラベル貼付の正確性評価システムが導入され、厨房環境においてリアルタイムに貼付状態を監視することで、従来の手作業による誤りを大幅に削減する効果が示されています。これにより、業務効率の向上と製品表示ミスの低減が実現され、全体の品質管理が強化される結果となっています。

自動化ソリューションによるエラー削減

現代の食品製造現場では、IoT技術や自動スキャナー、連携可能な印刷システムの導入により、手作業で発生しがちなラベル作成時のエラーが大幅に削減されています。最新の自動化ソリューションでは、AIを活用した画像認識技術により、印刷されたラベルの品質を自動的に評価し、誤りが検出された場合には、即座に生産ラインを停止する機能が実装されています。

さらに、生成AIモデルとIoTセンサーの連携によって、製造工程全体の異常をリアルタイムで検出し、エラーの原因を特定するシステムが採用されており、これにより迅速な対応とエラー修正が可能となっています。これらの技術的革新により、従来の人的エラーによるリコールリスクが大幅に低下し、製造効率および製品表示の正確性が飛躍的に向上する結果が得られています。

組織的アプローチと最新ガイダンス

サプライチェーン全体でのエラー防止意識

食品表示に関する管理は、製造業者だけでなく、包装資材のサプライヤー、物流業者、小売店など、サプライチェーン全体で共有されるべき重要なものであるため、各関係者が一体となったエラー防止意識を持つことが不可欠です。各段階での情報伝達ミスや管理の不備は、最終的に製品の表示ミスに直結するリスクが高くなるため、全体としての品質保証体制の強化が求められます。

具体的には、包装業者に対しては印刷前の校正ソフトウェアの使用や、物流段階における保管条件の厳格な確認、そして小売店での受け入れ時に表示内容の最終チェックを実施するなど、サプライチェーン全体での連携と情報共有体制の整備が重要です。こうした取り組みを推進することで、各部門でのエラー発生を未然に防ぎ、結果として消費者が安心して製品を購入できる環境が確立され、企業全体のブランド信頼性が向上することが期待されます。

アレルギー表示エラー削減に向けたFDAの助言

FDAは食品表示におけるアレルギー表示の正確性について、特に交差接触防止と主要食物アレルゲンの明確な記載を強く推奨しています。最新の助言では、食品製造業者が製造工程において各アレルギー物質の取り扱いを厳格に管理し、表示情報が常に最新の状態で正確に反映されるよう努めることが求められています。統計によれば、過去数年間でアレルギー表示に関するリコールの大半が表示ミスに起因しており、企業は内部チェック体制の強化、例えば、専任のアレルゲン管理担当者の配置や、外部専門家による定期監査の実施を通じて、こういったリスクを劇的に低減させる必要があります。FDAのガイダンスは、具体的な作業手順やチェックポイントを明示しているため、企業はこれを参考にしつつ、現場に合わせた実務プロセスを確立することが求められます。こうした外部からの最新の助言を積極的に取り入れることで、企業は食品表示の信頼性を向上させ、消費者の安全確保と法令遵守の両立を実現できるのです。

食品表示の基本原則の再確認

食品表示作成において、基本原則を再確認することは、表示ミス防止の根幹であると言えます。FSISが発行する「肉、鶏肉、卵製品の連邦食品表示要件ガイド」や食品基準および表示ポリシーブック、または各種ワークショップで使用される表示101の資料は、企業が遵守すべき基本事項を網羅しています。これらの文書を再度精査し、自社の表示プロセスに反映させることで、不明確な部分や誤った表記が解消され、より正確な情報提供が実現されます。さらに、消費者フォーカスグループの意見を取り入れ、実際に市場で求められている表示内容と一致させるための改善を行うことが、企業としての信頼性を高める上で非常に有効です。内部研修や更新されたガイドラインに基づく定期的なレビューを実施することで、基本原則に則った表示作成が確実に行われる体制を維持し、結果として法令違反やトラブルのリスクを最小限に抑えることができるのです。