こんにちは、スクーティー代表のかけやと申します。

弊社は生成AIを強みとするベトナムオフショア開発・ラボ型開発や、生成AIコンサルティングなどのサービスを提供しており、最近はありがたいことに生成AIと連携したシステム開発のご依頼を数多く頂いています。

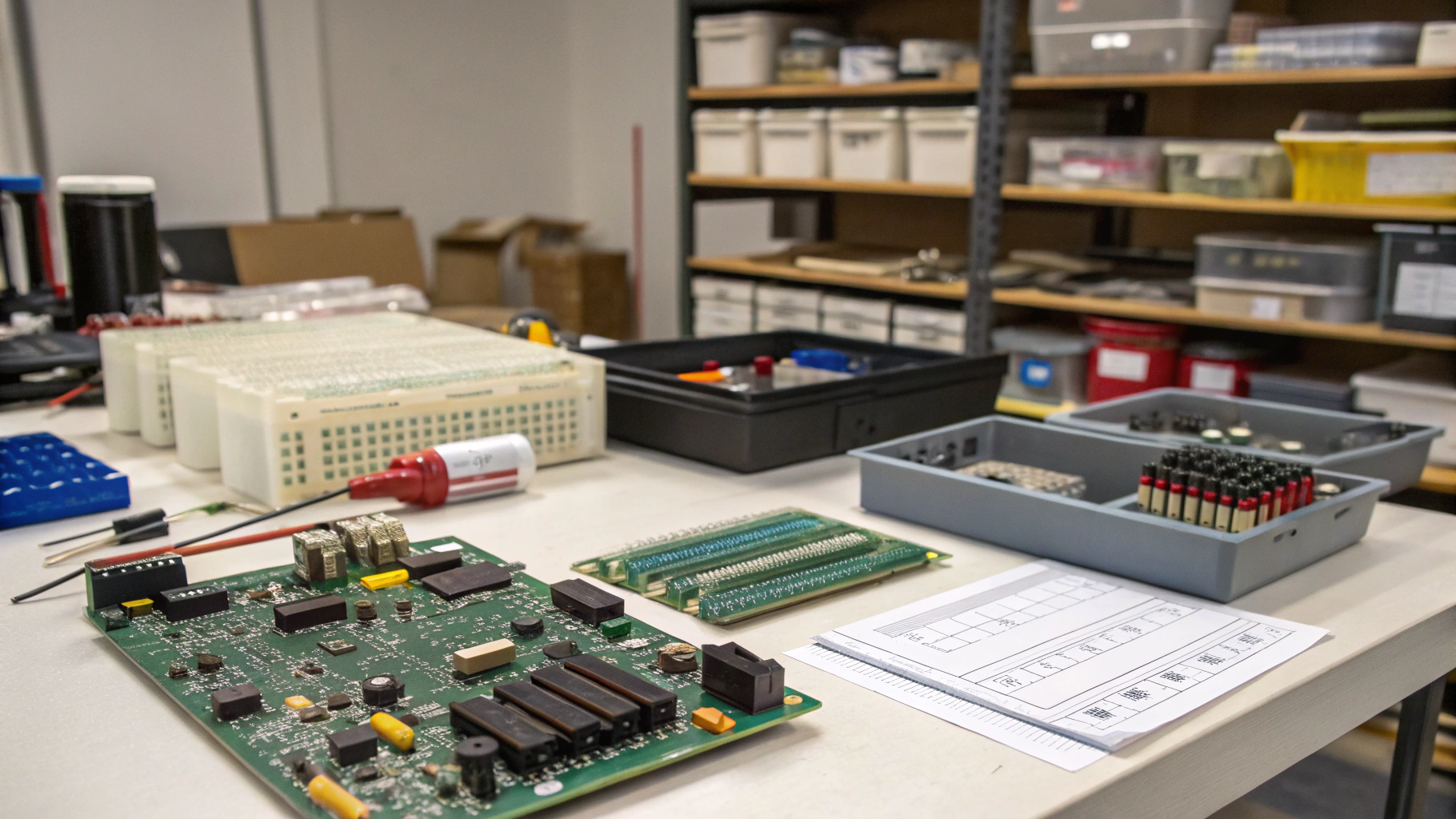

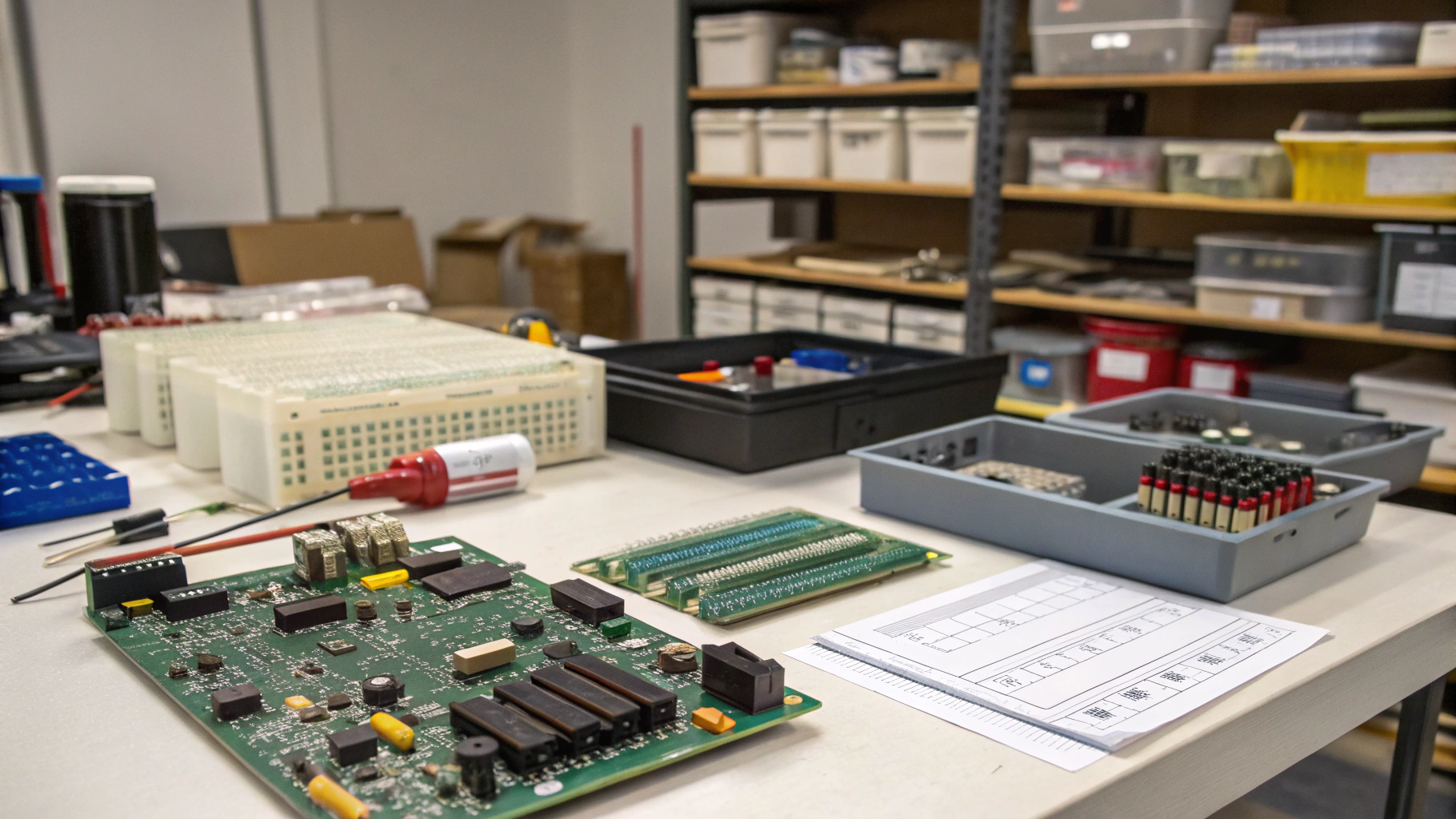

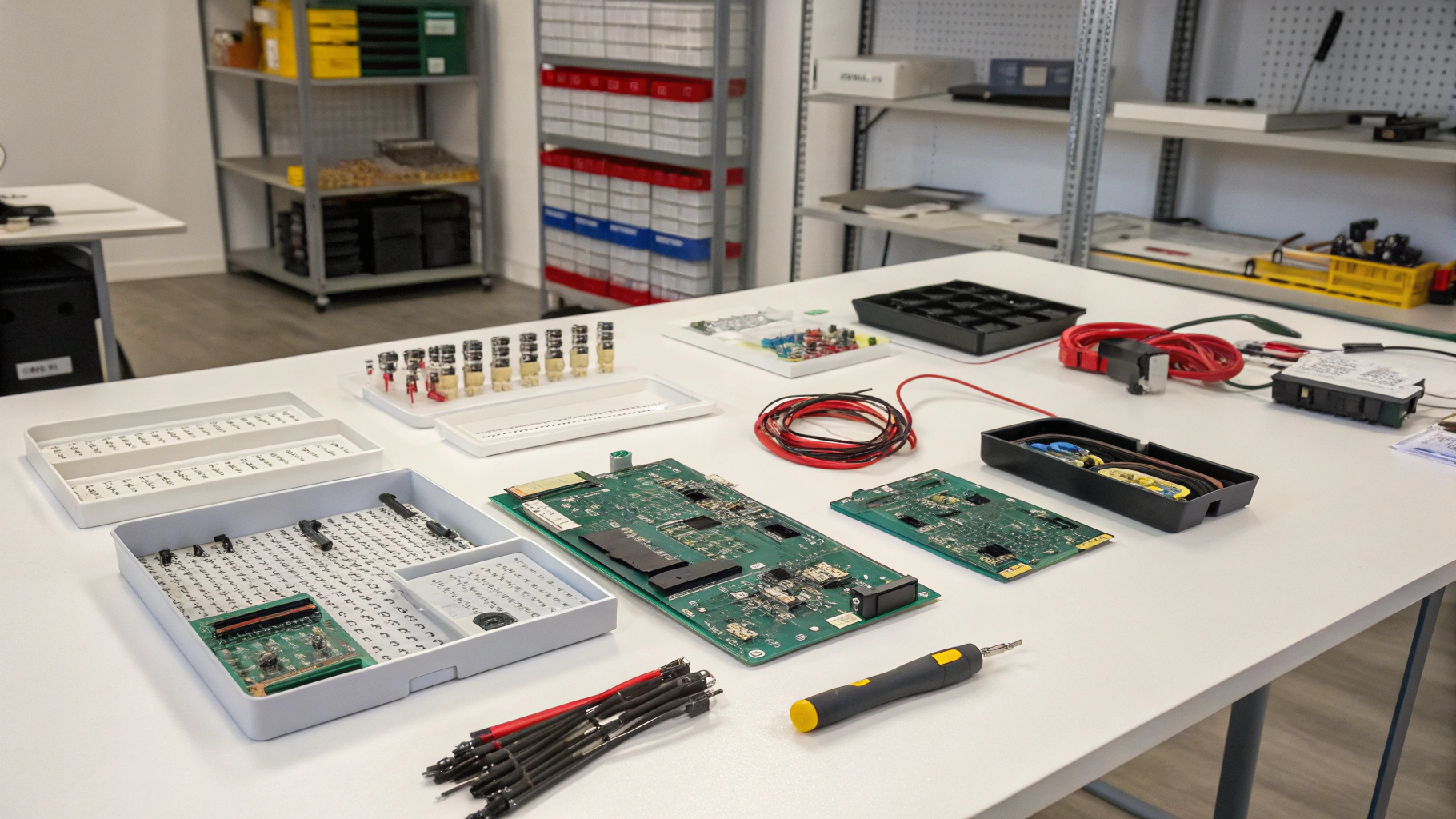

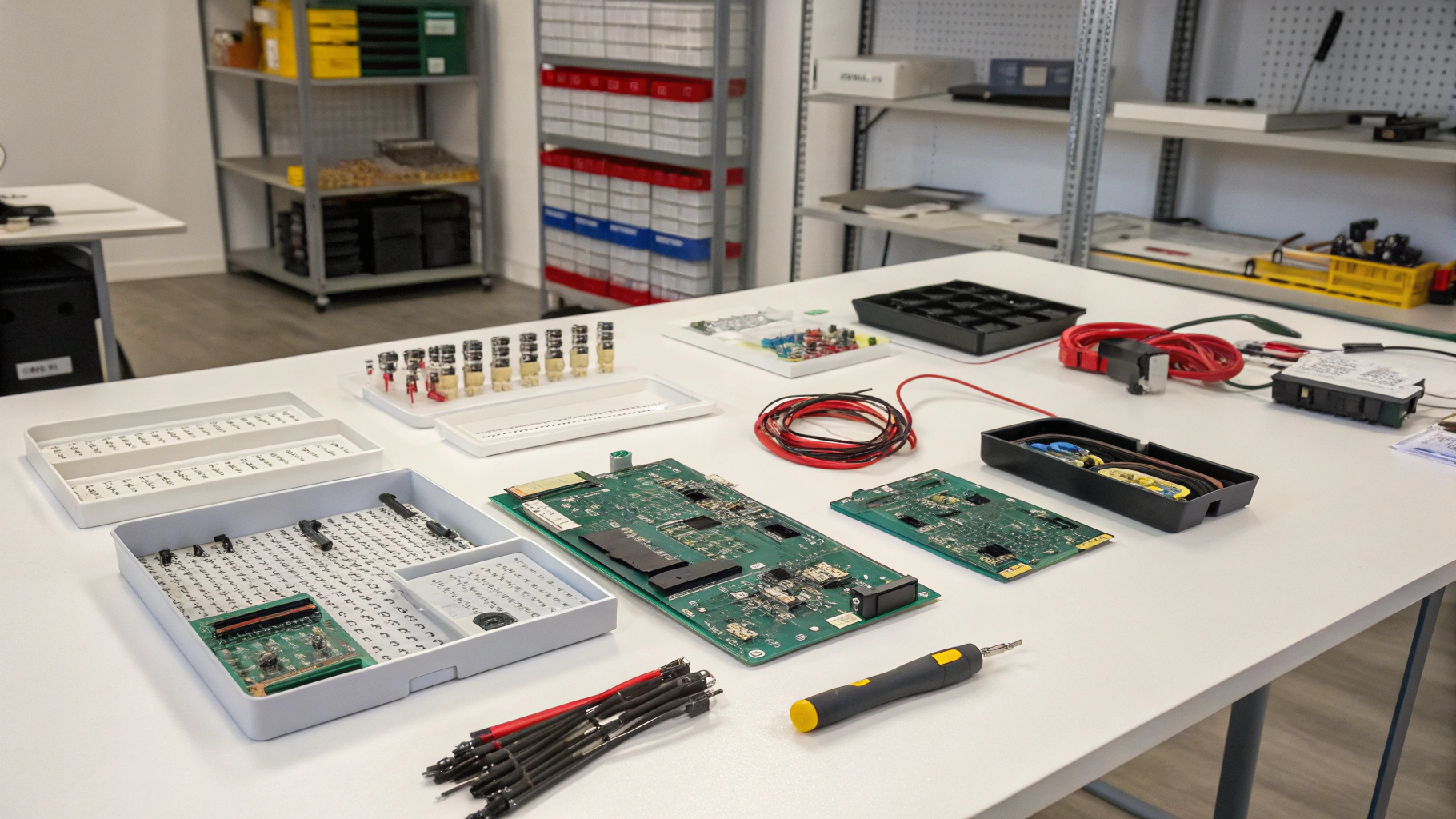

製造業において、電子部品の在庫管理は生産効率やコストに直結する重要な課題です。多品種少量生産が進む現代では、人手による在庫把握だけでは欠品や過剰在庫のリスクを十分にコントロールできず、トレーサビリティの維持も困難になっています。

本記事では、RFID、バーコード/QRコード、WMS/ERP連携、IoTセンサー、そしてAIを活用した5つの主要手法について、具体的な事例や定量的な視点を交えながら解説します。各手法の導入や運用における注意点も整理し、業務改善と経営戦略の両面からのメリットに触れています。

電子部品在庫見える化の基礎知識と重要性

まず、OCR について知りたいという方は、ぜひこちらの記事を先にご覧ください。

関連記事:Tesseract OCRの完全解説:インストールから活用事例、最新技術との比較まで

関連記事:olmOCR : PDFテキスト抽出を1/32のコストで実現!?

関連動画:【2025最近】知らなきゃ損!電子部品カタログ作業を生成AI-OCRで90%効率化する方法

電子部品在庫の見える化とは何か?専門家の最新定義

一般的に「電子部品 在庫 見える化」とは、倉庫や工場内に保管された電子部品の種類、数量、保管場所、品質状態をリアルタイムに把握し、関係者間で情報を共有できる状態を指します。専門家の視点では、単なる在庫把握に留まらず、以下の点が重要となります。

- 収集した在庫データの解析による欠品、過剰在庫、滞留在庫の潜在リスクの事前把握

- リアルタイムデータを用いた発注タイミングの最適化と需要予測

- 各部門間での情報連携によるリードタイムの短縮とキャッシュフローの改善

たとえば、RFID技術によりリアルタイムで部品情報を収集し、生産計画と連動することで欠品リスクを低減する事例があります。このような取り組みは、トレーサビリティの向上にも寄与し、企業全体の競争力を高める重要な情報基盤となります。

電子部品の在庫情報、PDFカタログ、マニュアルなどのデータも一括で整理できたら…と思いませんか?100ページ超のカタログから必要な部品情報を抽出し、Excel化できる【生成AI-OCRサービス】なら、人手によるコピペ作業を70%以上削減し、業務効率が一気に上がります!

なぜ今、電子部品在庫の見える化が求められるのか

電子部品業界は、製品ライフサイクルの短縮と急速な技術革新の影響を強く受けています。さらに、地政学的リスク、自然災害、パンデミックなど予測不可能な要因がサプライチェーンに影響を及ぼす中、従来の管理手法では対応が難しくなっています。特に、多品種少量生産やカスタマイズ要求の増加により、管理対象の部品数が飛躍的に拡大し、人手による管理の限界が明確になっています。

具体例として、ある自動車部品メーカーでは、リアルタイム在庫更新と生産ライン連動によって欠品対応時間を短縮し、生産効率を20%以上向上させた実績があります。このような背景から、先進の在庫見える化は単なる業務改善を超え、戦略的意思決定を支える必須ツールとして再認識されています。

電子部品在庫見える化の多面的なメリット

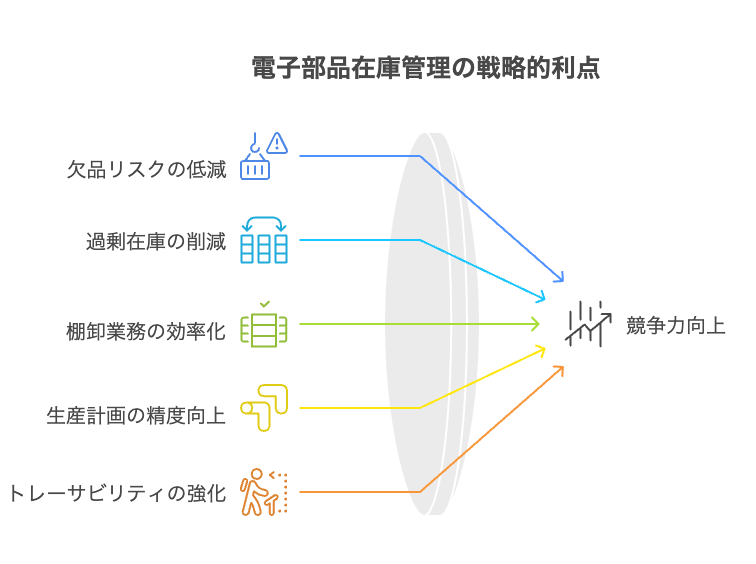

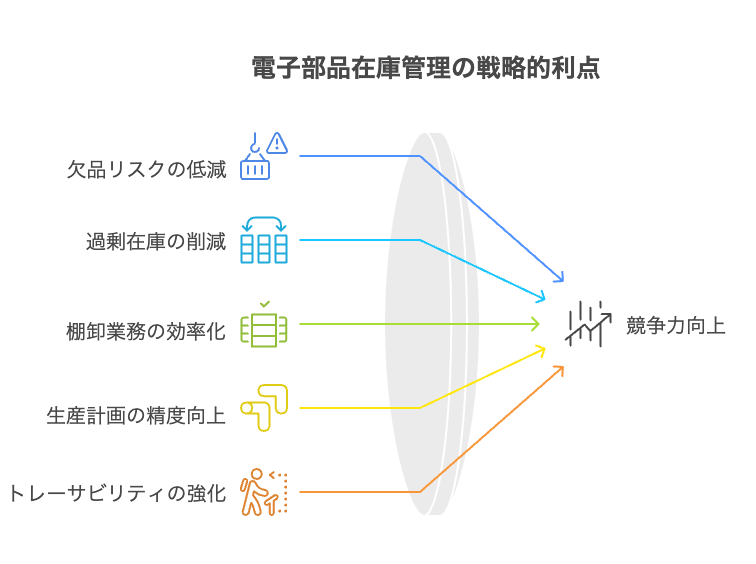

「電子部品 在庫 見える化」を推進することで、以下の多面的メリットが得られます。

- 欠品リスクの低減:リアルタイムで正確な在庫把握が可能となるため、発注漏れや遅延による生産停止を防ぎ、機会損失を回避できます。

- 過剰在庫の削減:適正な在庫量の維持により、保管コストの低減と部品の劣化リスクを抑制できます。

- 棚卸業務の効率化:自動化されたデータ収集により、ヒューマンエラーの削減と作業負荷の軽減が実現します。

- 生産計画の精度向上:正確な在庫データに基づく計画策定で、無理のないスケジュールと工程の最適化に寄与します。

- トレーサビリティの強化:各部品の入出荷履歴を明確にすることで、不具合発生時の迅速な原因追及と対応が可能です。

これらのメリットは、企業全体の競争力向上につながり、戦略的経営を支える基盤となります。

電子部品在庫見える化を支える具体的手法と技術

RFIDを活用した先進的な在庫見える化

RFID(Radio Frequency Identification)は、近距離で複数の電子部品に取り付けたタグから情報を非接触で一括読み取りする技術です。RFIDの主な特徴は以下のとおりです。

- 段ボール箱を開封せずに部品情報の取得が可能

- 入出庫時に複数部品の情報を一度にデータ化でき、検品作業や棚卸作業時間を大幅に短縮

- 製造ロット、検査履歴、使用期限など、バーコードでは記録しきれない詳細情報を格納可能

実際、ある電子部品メーカーでは、RFID導入により在庫データのリアルタイム更新を実現し、欠品防止と過剰在庫削減に成功しています。ただし、金属や液体などによる電波干渉対策、タグとリーダーの配置計画、適切な周波数帯の選定が重要です。

| メリット | デメリット・注意点 |

|---|---|

| 作業効率の大幅向上(非接触一括読み取り) | 初期投資コストが高い |

| リアルタイムでの在庫把握が可能 | 金属・液体による電波干渉リスク |

| トレーサビリティの強化 | 読み取り範囲や精度が環境により変動 |

| ヒューマンエラーの削減 | システム統合時の互換性検討が必要 |

以下の図は、RFIDタグとリーダーとの関係を示しており、タグ情報が電波を通じてリーダーに伝達される仕組みを視覚的に理解するためのものです。

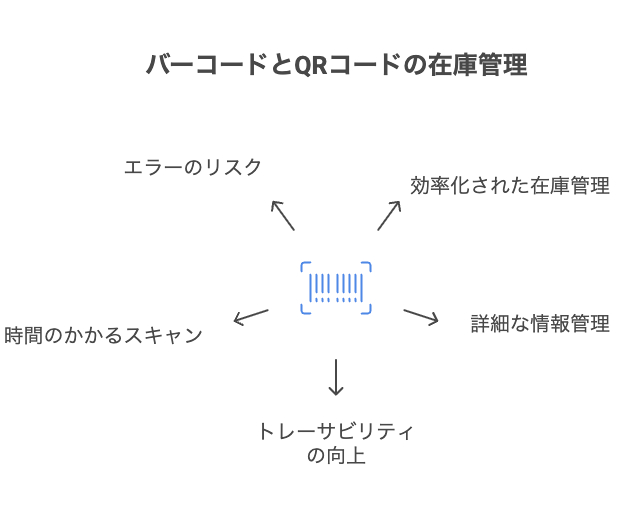

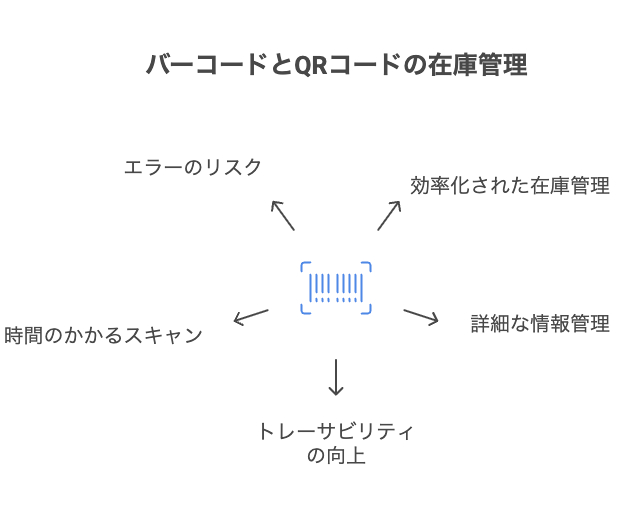

バーコード・QRコードによる確実な在庫把握

バーコードおよびQRコードは、初期投資が低く運用が手軽であるため、電子部品 在庫 見える化の基本手法として広く利用されています。これらのコードは、個装箱やリール、トレイに貼付され、専用スキャナやハンディターミナルで読み取ることで、以下の効果をもたらします。

- 入出庫管理、棚卸、ロケーション管理の効率化

- QRコードなら品番、ロット番号、製造年月日、有効期限など詳細情報の一括管理が可能

- トレーサビリティの向上による迅速な不具合原因の特定

一方、各部品を個々にスキャンする必要があり、大量処理には時間がかかるほか、ラベルの汚損や破損により読み取りエラーが発生するリスクも存在します。中小企業では、初期投資を抑えつつも、運用の簡便さから在庫管理の正確性向上に寄与している事例があります。QRコードはスマートフォンでも容易に読み取れるため、現場の様々な工程で迅速な対応が実現されます。

統合システムと先進技術による高度な見える化

WMS/ERP連携で実現する統合的見える化

RFIDやバーコード・QRコードで収集された在庫データは、WMS(Warehouse Management System)やERP(Enterprise Resource Planning)との連携により、以下のような統合的効果を発揮します。

- 倉庫内の入出庫、保管、ピッキング、出庫工程における最新の在庫情報の反映

- 最適な保管場所の指示、先入先出し(FIFO)の徹底、ピッキング作業の迅速化

- 正確な在庫情報を基にした生産、購買、販売、会計等の基幹業務との連携

実際、統合システムの導入により在庫データの透明性と各部門間の情報共有が強化され、全社的な生産性向上を実現した事例があります。各部門との連携を円滑に進めるため、初期段階での運用ルールの整備と定期的な改善活動が重要です。

IoTセンサー・AIを活用した次世代見える化

IoTセンサーとAI技術の進化により、「電子部品 在庫 見える化」は次世代型のシステムとしてさらなる高度化を迎えています。具体的には、以下の取り組みが挙げられます。

- 温度、湿度、重量などの各種IoTセンサーによる保管環境のリアルタイム監視と、部品劣化の未然防止

- 過去の在庫データ、生産実績、市場動向、天候など外部データを統合したAIによる需要予測と発注タイミングの最適化

- 画像認識AIによる棚卸画像からの部品種類・数量自動識別で棚卸作業の効率化

ある電子機器メーカーでは、IoTセンサーとAI予測モデルを組み合わせた在庫管理システムにより、需要予測の精度が大幅に向上し、欠品リスクの低減と在庫コスト削減を両立させた成功例があります。最新技術を取り入れることで、従来よりも高精度かつ自動化された在庫見える化が実現されます。

電子部品在庫 見える化導入・運用時の注意点

導入目的明確化とKGI/KPI設定の重要性

「電子部品 在庫 見える化」プロジェクトの成功には、以下の点を明確にすることが不可欠です。

- 解決すべき具体的な課題(例:欠品による生産停止回数の削減、棚卸作業時間の短縮、在庫金額の圧縮)の定義

- 定量化されたKGI(重要目標達成指標)とKPI(重要業績評価指標)の設定

- 各部門間での目標共有と定期的な進捗確認

具体例として、ある企業では数値目標を設定し、PDCAサイクルによる継続的な進捗管理を実施した結果、全社的な業務改善に大きく寄与しました。これにより、システム導入後の効果を明確に評価する体制が確立されました。

現場業務フロー適合と従業員教育のポイント

高機能な在庫見える化システムであっても、現場で適切に活用されなければ効果は得られません。システム導入前に、入庫、保管、棚卸、出庫といった業務プロセスを詳細に分析し、以下の点を確認する必要があります。

- 新システムが現行業務フローにどのように影響するかの明確化

- 運用ルールの策定と徹底

- 従業員向けの操作方法や運用メリットの十分な教育・トレーニング

ある企業では、徹底した現場トレーニングと専任サポート体制の整備により、システム導入後すぐに生産効率と在庫精度が向上した事例があります。

データ精度維持のルール作りと改善活動

システム稼働後も常に正確な在庫データを維持するため、明確な運用ルールと継続的な改善活動が必要です。具体的には、以下のルールを策定し、定期的なチェックを実施します。

- 部品入庫時やロケーション移動時の必須スキャン

- 不良品や廃棄品の迅速な更新・除外

- 定期的な循環棚卸と実在庫との照合

- PDCAサイクルによる定期的な改善活動

具体例として、定期的な棚卸とデータ検証により在庫精度が99%以上に向上し、生産ラインの停止期間が大幅に短縮された事例があります。

定期棚卸や在庫データの更新、毎回大変ですよね。実は、【生成AI-OCRサービス】なら紙やPDFの部品リストから一括データ化し、更新ミスや抜け漏れを防げます。これ、もう任せたいかも…と思ったら、ぜひ無料相談でご確認ください!

セキュリティ対策と情報共有範囲の設定

電子部品の在庫情報は企業の重要資産であるため、厳重なセキュリティ対策が必要です。具体的な対策として、以下の点が挙げられます。

- ユーザーごとのアクセス権限の厳密な管理

- 通信路およびデータベースでの情報暗号化

- ファイアウォールや侵入検知システムの導入

- 各部門ごとの必要最小限の情報共有範囲の設定

- 定期的なセキュリティ診断と従業員へのセキュリティ教育

例えば、製造、購買、営業、経営層それぞれが必要とする情報のみを共有するポリシーを策定し、実際に運用することで、不正アクセスや情報漏洩のリスクを最小限に抑えています。定期的なセキュリティ診断と脆弱性対策を実施し、全社的な情報管理体制の強化が図られています。