こんにちは、スクーティー代表のかけやと申します。

弊社は生成AIを強みとするベトナムオフショア開発・ラボ型開発や、生成AIコンサルティングなどのサービスを提供しており、最近はありがたいことに生成AIと連携したシステム開発のご依頼を数多く頂いています。

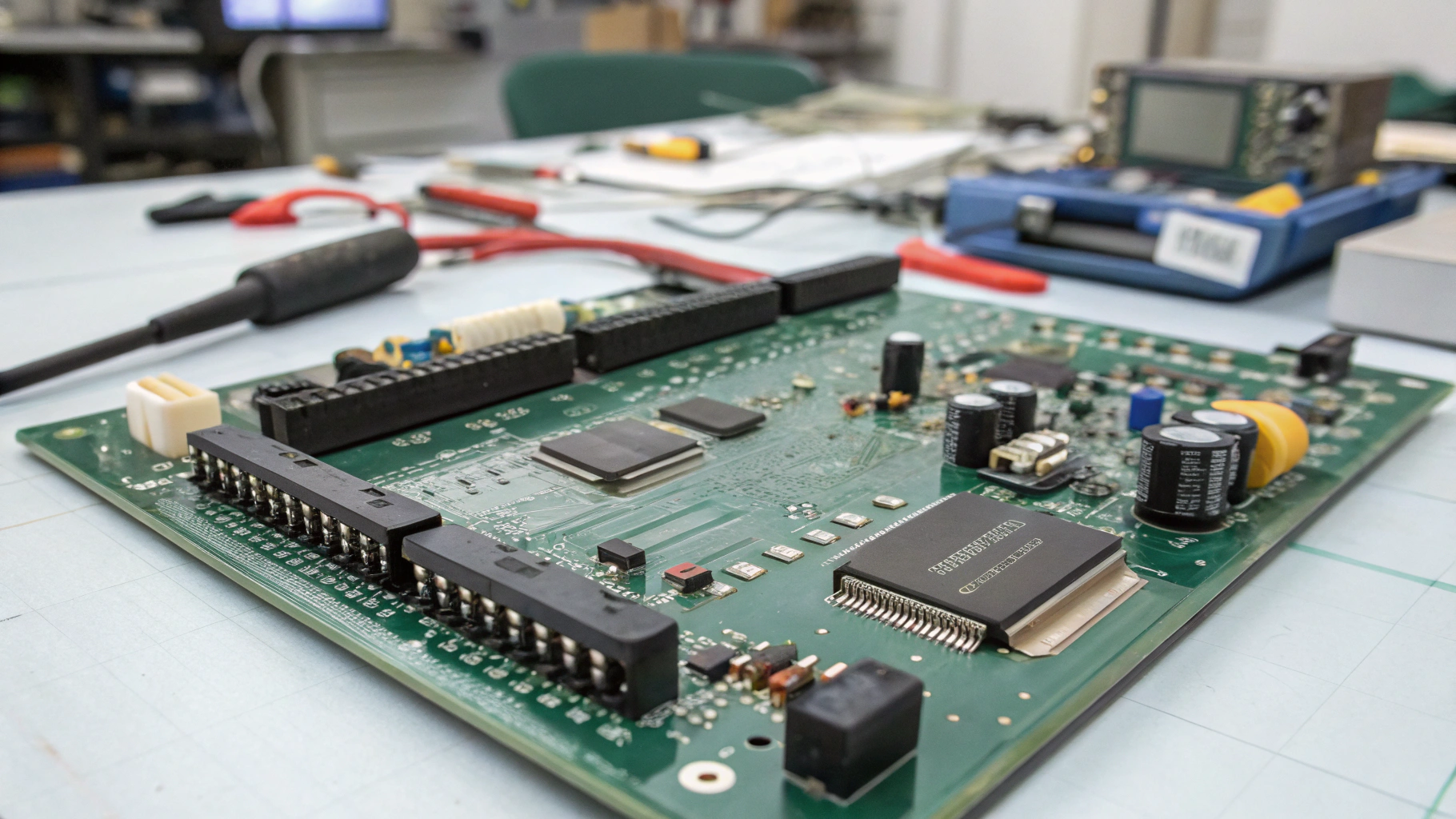

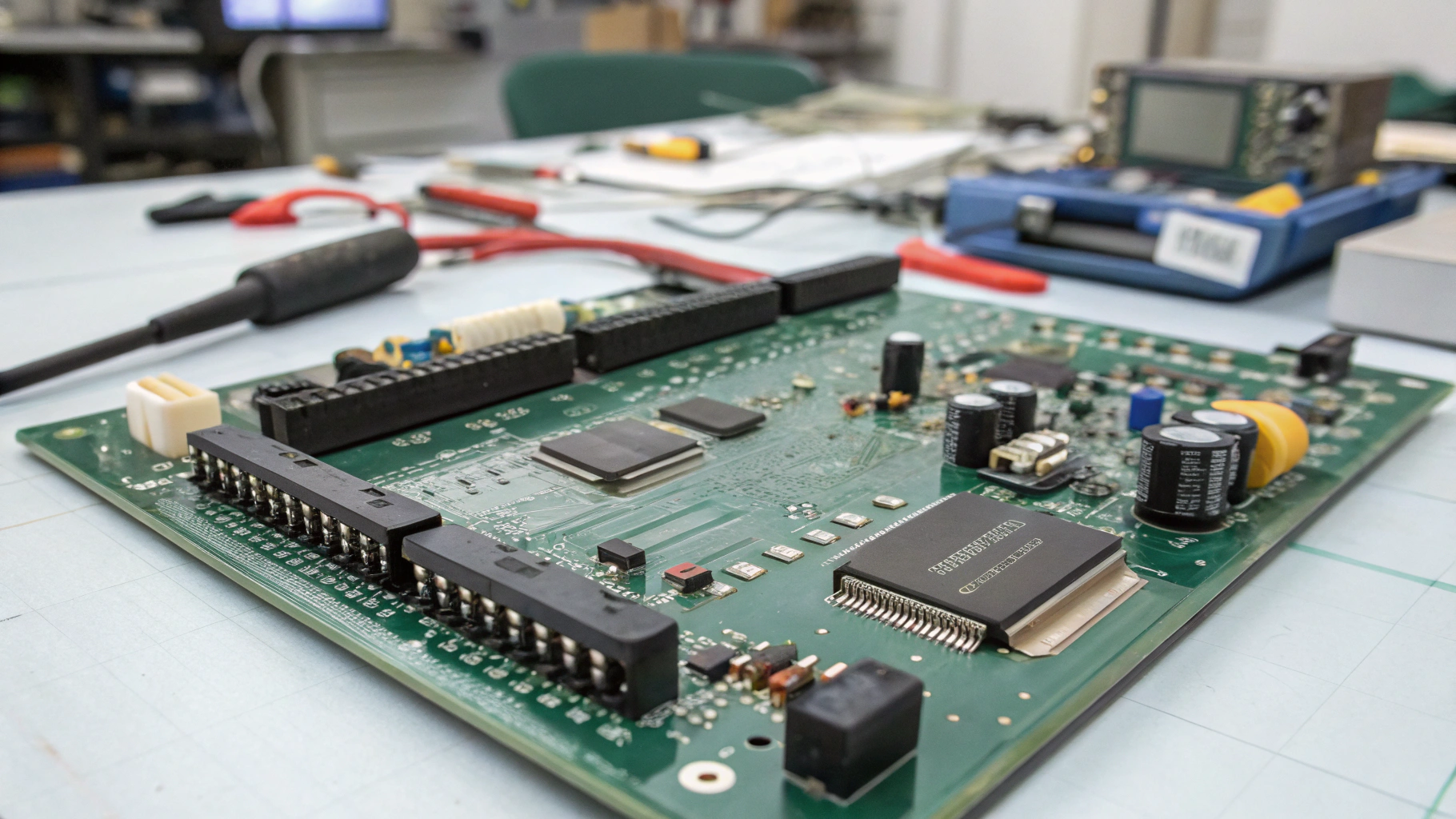

電子部品の選定は、電子機器の設計と製造において欠かせない重要なプロセスです。しかし、選定ミスは製品性能の低下やコスト増加、最悪の場合は製品の故障につながる可能性があります。特にスタートアップや中小企業にとって、これらのミスは致命的な結果を招く恐れがあるため、慎重な対策が必要です。

以下の記事では、リライト元記事に基づいた具体的な事例や数値を含む内容を余すところなく網羅し、各段階における注意点や改善のための戦略を詳細に解説します。また、図表や箇条書きを適宜用いることで、視覚的な理解を助けながら内容の冗長性を抑え、各セクションごとに主題が明確になるよう整理しています。

電子部品選定ミス防止のための落とし穴

まず、OCR について知りたいという方は、ぜひこちらの記事を先にご覧ください。

関連記事:Tesseract OCRの完全解説:インストールから活用事例、最新技術との比較まで

関連記事:olmOCR : PDFテキスト抽出を1/32のコストで実現!?

関連動画:【2025最近】知らなきゃ損!電子部品カタログ作業を生成AI-OCRで90%効率化する方法

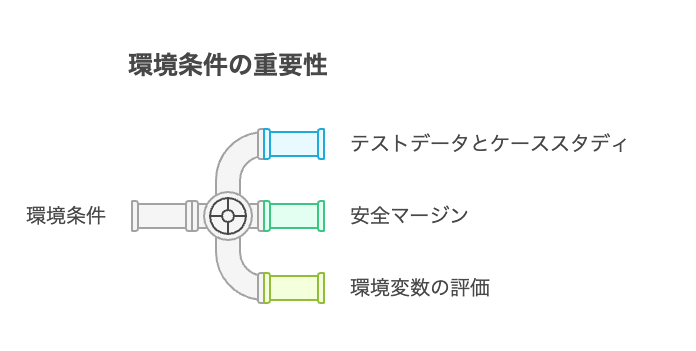

データシートに頼りすぎて環境条件を無視する

多くのエンジニアは部品の電圧、電力定格、パッケージが一致すれば選定可能と判断しがちですが、実際の動作は熱、湿度、周波数、EMIなどの使用環境に大きく左右されます。たとえば、ラボ環境で動作確認済みのDC-DCコンバータが、現場の屋外環境で極端な温度変化や高湿度のために故障する事例があります。対策としては、以下の点を挙げられます:

• 単なるデータシート情報に依存せず、実際の使用環境下でのテストデータやケーススタディを確認すること

• 設計時に20~30%の安全マージンを確保し、各部品に「ユースケースタグ」を付与すること

• 主要な環境変数(周囲温度、湿度、電磁環境)を考慮した評価を行うこと

コスト優先でサプライチェーンの安定性を犠牲にする

コスト削減のため、安価な部品を選定するケースがありますが、これによりサプライチェーン全体の安定性が損なわれ、量産時に大きなリスクを伴います。たとえば、ある家電メーカーは低価格制御ICに切り替え、初期コストを大幅に削減したものの、数か月後にサプライヤー工場の火災が原因で供給が停止し、結果として大きな損失を被りました。安定供給を確保するための対策:

• 主要部品は少なくとも2種類以上の代替品を確保する

• BOMリスク監視ツールを活用し、供給状況とライフサイクルステータスを定期的にチェックする

リファレンスデザインを盲目的に採用し製造性を無視する

開発ボードやリファレンスデザインを参照して部品を選定する際、実際の製造条件(はんだ付け性、パッケージ供給、SMT歩留まり率など)を十分に評価しないと、後の製造工程で深刻なトラブルにつながる恐れがあります。例えば、QFNパッケージのセンサを単に模倣したスタートアップでは、委託製造業者がサーマルパッドのはんだ付けに苦戦し歩留まりが低下、再加工コストが高騰しました。対策としては:

• 早期から製造性設計評価(DFM:Design For Manufacturability)を実施する

• EMSパートナーと密に連携し、パッケージのプロセス互換性を確認する

システムレベルの電気的互換性と干渉を見落とす

個々の部品が単体では優れていても、システム全体へ組み込むとノイズ、信号歪み、クロストークといった問題が発生する可能性があります。特に、アナログ回路、電源回路、RF回路では、PSRR、CMRRなどの動的性能が重要です。対策:

• LTspiceやADSを用い、システムレベルで部品評価を実施する

• シミュレーションと実測値との比較検証を徹底する

技術サポートの重要性を過小評価する

部品データシート上での性能がどれほど優れていても、技術サポートが十分でなければ、トラブル解決に時間を要し、開発スケジュールの大幅な遅延や部品の再選定につながります。例えば、あるエンジニアリングチームが低コストなモータドライバを採用した際、必要なドキュメントやFAEの支援が不足していたため、テスト中に予期せぬ故障が発生しました。対策としては:

• リファレンスデザイン、デモキット、アクセスしやすい技術サポートが付帯した部品を選定する

• 設計段階から販売代理店や製造業者へ早期に連絡を取り、フォローアップ体制を整備する

電子部品選定ミス防止のベストプラクティス

機能ブロック図を作成してシステムを正確に把握する

システム全体を正確に把握するためには、機能ブロック図の作成が基本です。各部品やモジュールの役割、信号の流れ、パワー配分を明確にし、潜在的な問題点を早期に発見できます。

• 各ブロックの機能と接続関係を明確に記述する

• 設計環境や使用条件に沿った補足説明を加える

回路の機能要件を詳細に確認する

機能ブロック図作成後、各ブロックが実現すべき機能・性能を満たすための回路トポロジや部品特性を詳細に洗い出す必要があります。例えば、12V入力を24V出力に昇圧する場合、昇圧コンバータの選定と制御回路の設計が不可欠です。対策としては:

• アプリケーションノートやリファレンスデザインを活用し評価ポイントを明確にする

• フローチャートや図解を用いて評価手順と検証結果を体系的に整理する

信頼できるサプライヤーを選定する

部品供給の安定性は、製品の市場投入スケジュールと最終品質に直結します。Digi-Key、Mouserなどの実績あるサプライヤーとの連携で迅速なカスタマーサービスと確実な配送体制が活用可能です。

• サプライヤーとの取引プロセスをフローチャート形式で整理し、チェックポイントを明示する

• 取引条件、長期契約、リスク評価に基づいた最適な調達ルートを確立する

部品の入手性を確保する

近年の部品リードタイム延長や在庫不足は設計スケジュールに大きな影響を与えます。設計前に入手可能性とリードタイムを厳格にチェックすることが必要です。

• 在庫状況とリードタイムを定量的に評価

• 緊急時のバックアップサプライヤー検討も行う

部品の入手性チェックや最新情報の追跡、手作業でやっていませんか?特に100ページ超の部品リストやPDFカタログを扱う場合、手作業ではミスや見落としが発生しやすいです。

当社の「生成AI-OCRサービス」なら、複雑なレイアウトにも対応し、大量のPDFから商品情報を一括抽出・整理できます。Excelや社内システムへの転記作業も自動化可能なので、人的ミス削減と作業効率UPを両立できます。「これ、もう任せたいかも…」と思ったらぜひご相談ください!

新しい部品の積極的な選定

既存設計や旧来部品に固執せず、最新技術や新規部品情報を常に収集することで、在庫不足や廃止リスク回避、信頼性とコストパフォーマンス向上が可能です。

• 旧来部品と新規部品の比較フローを作成し評価ポイントを明確化

• 数値例や市場動向に基づく定量評価を実施する

PCB環境クラス要件に適合する部品を選ぶ

PCBは使用環境や耐用年数に応じたクラス分類があり、IPC規格に基づく特性評価が必要です。

• 各PCBクラスごとの動作温度、耐用年数、材料特性を具体的数値で評価

• 現場実績データを基に最適な部品選定を行う

コストを総合的に考慮する

部品コストは製造難易度や特性に依存し、全体の製造効率と利益に影響します。

• 各部品特性に伴う単価変動を具体的数値で評価

• 発注数量増加による単価低減効果も定量的に検証する

最小注文数量を考慮する

必要数量に対して過剰発注を避けるため、部品パッケージごとの最小注文数量を確認することが重要です。

• 注文単位に伴う単価変動の具体例を検証(例:8個と10個単位)

• 各サプライヤーの最小注文数量をチェックし合理的な発注数量を決定する

プロのヒント:価格は10の倍数で注文すると節約になる

発注数量が10の倍数になると単価が下がる傾向があります。

• 発注数量調整で全体の部品コスト削減効果を定量評価

• サプライヤーとの交渉時にこの戦略を活用する

電子部品保管の落とし穴と対策

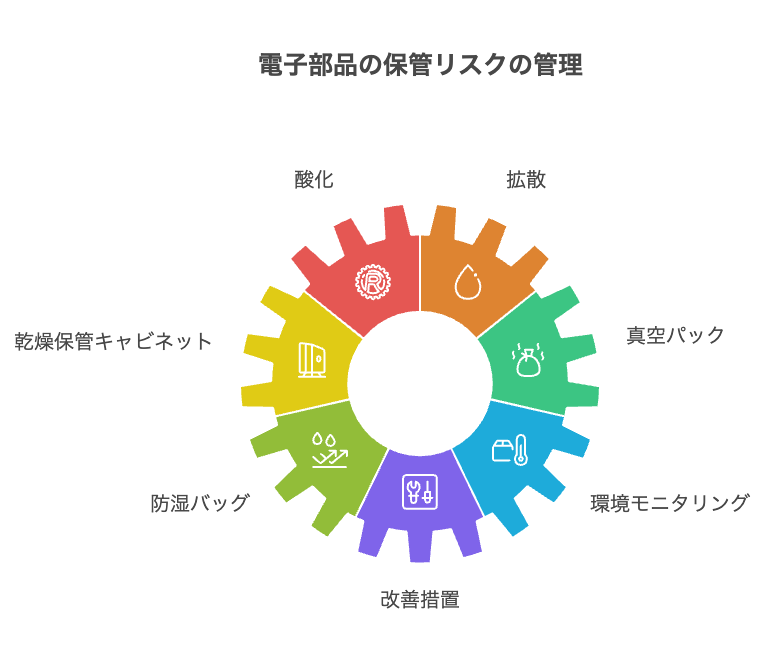

電子部品保管の失敗リスクを理解する

適切な保管方法がなければ、部品は酸化や拡散により性能低下や故障につながる可能性があります。

• 酸化は超乾燥環境下で抑制可能だが、湿度や汚染物質で促進

• 拡散は水分の吸収が原因となる

対策:

• 乾燥保管キャビネット、真空パック、防湿バッグの利用

• 保管環境の定期モニタリングと改善措置の実施

膨大な部品リストや保管データ、いちいち手作業で管理していませんか?「生成AI-OCRサービス」なら、紙やPDFのリストから部品情報を即座にデジタル化し、表形式で一覧化できます。煩雑なデータ入力作業から解放され、保管台帳や部品管理の精度も向上します。「これ、もう任せたいかも…」と思った方は、ぜひ一度ご相談ください!

気候制御された保管ソリューションの活用

信頼性の高い気候制御システムによる施設管理は部品品質維持に有効です。

• IoT温度センサーや湿度モニタリングでリアルタイム監視

• 停電時のバックアップやシール処理で外部影響を最小化

自動化の導入で保管効率を向上させる

人的ミスを防ぎ作業効率向上のため、保管工程に自動化システムの導入が求められます。

例:米国Digi-Keyの自動化流通センターでは、

• 自動ピッキングシステムやコンベヤーで部品移動を効率化

• 在庫管理システムと連動した自動発注システムを採用

電子回路設計の落とし穴と防止策

オームの法則が温度変化下で正しく適用されない

オームの法則は電気回路の基本ですが、実際の運用では温度変化の影響を無視すると、理論的な計算値と実際の測定値の間に大きな誤差が生じることがあります。特に、正の温度係数を持つ部品では、温度が上昇するにつれて抵抗値も増加する性質があります。

その結果、低温時には正常に動作していた回路が、高温環境下では期待通りの電流が流れず、動作不良につながることもあります。このような温度依存性の影響を最小限に抑えるためには、回路設計の段階で温度補正計算やシミュレーションパラメータへの温度特性の反映を行うことが重要です。また、必要に応じて温度試験や温度範囲ごとの性能評価を実施し、信頼性の高い設計を目指すべきです。

高抵抗回路での電圧測定誤差を防ぐ

高抵抗(1MΩ以上)の分圧回路では、マルチメーターの入力インピーダンスが並列接続され、測定値に誤差が生じる可能性があります。

対策:

• バッファアンプを使用して測定回路を隔離

• 高入力インピーダンスの専用測定器を選定する

コンデンサの漏れ電流と誘電体の特性を理解する

コンデンサは理論上は絶縁体として機能しますが、実際には微量の漏れ電流が常に流れています。この漏れ電流の大きさは、コンデンサ内部の誘電体の材質やその製造品質、構造上の欠陥によって大きく左右されます。特に高温環境や高電圧下では漏れ電流が増加し、長期的な信頼性や回路性能に影響を及ぼす可能性があります。

そのため、設計時には単なる容量値や耐圧だけでなく、用途に応じた漏れ電流特性や誘電体特性を十分に確認し、必要であればカタログデータや試験データに基づく定量的な評価を行うことが重要です。適切な部品選定と評価を徹底することで、誤動作や信頼性低下のリスクを最小限に抑えることができます。

コンデンサのインピーダンス計算の誤りを防ぐ

交流回路においては、コンデンサのインピーダンスを正しく計算するために、位相シフトの影響を考慮したベクトル合成による計算が必要です。インピーダンスは単純な数値の加算ではなく、抵抗成分(実数成分)とリアクタンス成分(虚数成分)を直交座標上で合成して求めるのが正しい方法です。

例えば、1kΩの抵抗と1kΩの容量性リアクタンスが直列接続されている場合、単純に「1kΩ + 1kΩ = 2kΩ」とはならず、実際のインピーダンスはベクトル計算によって約1.41kΩ(√(1² + 1²) = √2 ≈ 1.41kΩ)となります。このような基本的な誤りを防ぐことは、正確な回路設計と信頼性の高い動作のために非常に重要です。

マルチメーターの測定誤差を理解する

マルチメーターを使用して交流信号や高周波回路を測定する場合、波形の形状や周波数によって「真のRMS値」が正しく表示されないことがあります。特に矩形波やパルス波、ノコギリ波のような非正弦波信号では、一般的なマルチメーターでは誤った測定結果が出やすくなります。これは、測定器の帯域幅やサンプリング特性が影響するためです。このような誤差を回避し、正確な測定結果を得るためには、まず波形の形状や周波数をオシロスコープで確認することが重要です。また、測定対象の信号特性を正しく理解し、実効値の意味と限界について知識を深めることも不可欠です。このように、単なる数値だけでなく、測定対象の特性を包括的に把握することで、より信頼性の高い測定が可能になります。

マルチメーターの電流測定誤差を防ぐ

マルチメーターを直列に挿入して電流を測定する際、内部抵抗の影響により実際の電流値よりも低い数値が表示されるケースがあります。特に小電流回路や高精度測定が求められる場面では、この誤差が無視できない問題となることがあります。このような測定誤差を防ぐためには、いくつかの対策が有効です。

具体的には、マルチメーターの内部抵抗値を事前に把握し、必要に応じて測定値に補正を加える方法が考えられます。また、内部抵抗の影響を受けにくいクランプ型電流計(クランプメーター)を使用することで、より正確かつ安定した電流測定が可能になります。特に非接触で測定できるクランプメーターは、安全性の面でも優れた選択肢と言えるでしょう。

高速スイッチにおけるトランジスタの動作特性を理解する

高速スイッチングでは、過度な飽和状態によりスイッチング速度が低下する恐れがあります。

対策:

• ベーカークランプやショットキーダイオードを導入し、飽和状態を回避

• 必要に応じてMOSFETの利用を検討する

ダイオードの整流性能を理解する

高周波信号整流では、1N4007などの一般的なダイオードは逆回復時間が長く、十分なタイミングでのオフが困難です。

対策:

• 逆回復時間が短い1N4148など高速ダイオードを選定

• 必要に応じて高精度整流回路を設計する

信号レベルとダイオードの電圧降下を考慮する

低レベル信号の整流では、ダイオードの順方向電圧降下が影響し、出力信号が現れにくくなります。

対策:

• 入力信号がダイオードの順方向電圧を上回ることを確認

• 高精度整流回路の採用を検討する

オシロスコープの正しい使用方法と測定器全般の使用注意点

オシロスコープ使用時は、プローブのグランドクリップがスコープ本体の保護アースに接続されているため、測定対象回路の基準グランドと同一であることを必ず確認する必要があります。

対策:

• 測定前に基準グランドの確認

• 差動測定モードなど安全な測定手法の採用

設計検証の際に過去の試験レポートや図面、仕様書から必要情報を探すのに時間がかかっていませんか?「生成AI-OCRサービス」を活用すれば、大量のドキュメントから欲しいデータを効率よく検索・抽出できます。技術者の本来の業務に集中でき、作業効率が劇的に改善します。「これ、もう任せたいかも…」と思ったら、今すぐご相談ください!

高速スイッチにおけるダイオードの整流性能の問題

高周波スイッチング回路では、従来型ダイオードの逆回復時間が長く、急激な信号変化に追従できず整流が不十分になる恐れがあります。

対策:

• 逆回復時間が短い高速回復ダイオードの選定

• 補助回路設計で信号整流タイミングを最適化する