こんにちは、スクーティー代表のかけやと申します。

弊社は生成AIを強みとするベトナムオフショア開発・ラボ型開発や、生成AIコンサルティングなどのサービスを提供しており、最近はありがたいことに生成AIと連携したシステム開発のご依頼を数多く頂いています。

食品製造の現場で原材料の情報管理がうまくいかず、品質低下やリコールリスクに頭を抱えていませんか?必要なときに必要な量がそろわず生産スケジュールが乱れたり、アレルゲンや有効期限の管理ミスで安全性に不安が生じたりすると、企業にとって大きな痛手です。特に原材料価格の高騰やグローバル化したサプライチェーンの複雑化が進む今、「食品 原材料 情報管理 方法」を効率化し、在庫コストを抑えながらトレーサビリティを確保することは急務と言えます。

本記事では、食品原材料情報管理の全体像を整理したうえで、調達計画、在庫管理、品質・安全管理、トレーサビリティ構築、ITソリューションの活用、国内外の規制対応という6つの重要領域について詳しく解説します。

食品製造における原材料管理の基本と課題

まず、OCR について知りたいという方は、ぜひこちらの記事を先にご覧ください。

関連記事:Tesseract OCRの完全解説:インストールから活用事例、最新技術との比較まで

関連記事:olmOCR : PDFテキスト抽出を1/32のコストで実現!?

関連動画:2025最新】業務時間90%短縮!食品・飲料カタログ入力を生成AI-OCRが一瞬自動化

品質・安全・効率を支える原材料情報管理の重要性

食品製造では、最終製品の品質と安全性は調達した原材料の状態に大きく依存しています。原材料は企業の資産として貸借対照表に計上され、その管理が製品品質、食品安全、さらには企業の収益性に直接影響を及ぼします。入庫時点の在庫評価は、開始在庫の価値に保管費用、輸送費、加工および労務費といった各種費用が加算されるため、原材料管理の効率が経営判断に直結します。

さらに、計画段階での原材料の確実な確保は、将来的な生産拡大や補充計画を支える重要な要素です。例えば、在庫管理の最適化によって、必要な材料が常に供給される体制を維持すれば、欠品や過剰在庫のリスクが大幅に軽減され、生産ラインの中断を防ぐことができます。

また、有効期限、ロット番号、アレルゲン情報を正確に把握しておくことは、製品に対する信頼性の向上だけでなく、万が一のリコール時に迅速な対応を可能にします。このように、原材料の情報管理は品質、食品安全、効率性の三拍子をそろえ、企業の競争力を左右する重要な基盤となるのです。

さらに、デジタルツールによるリアルタイムデータ連携が加わることで、各部門間の情報共有が円滑になり、全社的な管理体制の強化にも寄与します。これにより、食品製造業界における市場の変動や規制への対応も柔軟に行えるようになります。

手作業管理の限界とリスク

従来、食品製造現場では紙ベースの在庫台帳やスプレッドシートによる手動管理が一般的に行われていました。こうした方法は、一度の入力ミスや更新の遅延、そして部門間での情報共有の断絶といった問題を抱えています。手作業によるデータ入力は、個々の数値に誤りが生じやすく、結果として全体の在庫状況が不正確になり、必要な原材料が不足してしまうリスクや、逆に在庫過剰となって余剰資金が拘束される可能性があります。たとえば、倉庫内での原材料の移動や出荷時に、その都度正確に更新されなければ、製造部門が誤った在庫数を基に生産計画を立てる恐れがあります。

さらに、バーコードやスプレッドシートを使用した手動管理でも、スキャン漏れや読み取りエラーが発生し、データの正確性が損なわれることが懸念されます。また、各部署間での情報共有が不十分な場合、生産、調達、在庫管理の各プロセスが連動せず、全体としての最適化が困難となります。これを防ぐためには、自動化されたデジタルシステムの導入が不可欠です。

例えば、ERPシステムやトレーサビリティシステムを活用することで、各段階でリアルタイムに情報が連携され、人的ミスを大幅に削減することが期待されます。部門間での統一されたデジタルデータの共有は、結果として全体の生産性の向上と食品安全の確保に直結するため、従来の手作業管理の限界を克服するための必須措置なのです。

原材料の在庫データを正確に保つためには、紙やスプレッドシートによる入力では限界があります。OCRと連携したデジタル化によって、原材料データの一元管理を実現し、入力ミスや確認作業の負担を一気に解消しませんか?これ、もう任せたいかも…

価格変動とサプライチェーン複雑化の影響

近年、原材料価格は急激に上昇し、サプライチェーン自体もグローバル化する中で非常に複雑化しています。例えば、2020年から2021年にかけて原材料価格指数は18%上昇し、将来的な上昇率はさらに10%以上になると予想されています。2000年以降、非食品農産物の原材料コストは117%、ゴムのコストは359%も上昇しており、2008年の年間原材料使用量は620億トンに達するなど、その影響は計り知れません。これらの数値は、企業のキャッシュフローに直接的な影響を与え、在庫管理が不適切であれば、過剰在庫と欠品のリスクが同時に高まります。

さらに、世界各地から原材料を調達するサプライチェーンでは、地域ごとの政治的不安や物流の混乱、急激な為替変動などが原因で納期にズレが生じる可能性もあります。こうした情勢下、企業は最新の情報に基づいた戦略的な在庫管理と調達計画を策定する必要があります。デジタルツールやリアルタイムデータ分析を用いることで、サプライチェーン全体の透明性が向上し、変動する市場環境に素早く対応できる体制が求められます。これにより、企業は不透明な経済環境においても安定した生産基盤を維持することが可能となります。

効率的な原材料調達と在庫計画の実践方法

MRPと在庫回転率を活用した入手計画

原材料の効率的な調達は、製造体制の基盤を支える要素として極めて重要です。Material Requirements Planning(MRP)システムは、各原材料の使用量とタイミングを正確に予測し、生産スケジュールに合わせた最適な在庫回転率を維持するために活用されます。MRPにより、過去の使用実績や需要データに基づいて、今後必要となる原材料の数量を正確に算出できるため、無駄な在庫の蓄積を防ぎながら、常に必要な原材料が確保できる体制を実現します。また、リードタイムの管理は非常に重要です。各サプライヤーからの納品にかかる期間を正確に把握し、余裕を持った発注計画を策定することで、遅延が生じた場合にも生産ラインへの影響を最小限に抑えることができます。

さらに、適正な在庫回転率は、無駄な在庫コストを削減し、キャッシュフローの効率化にもつながります。こうした仕組みは、ERPシステムと連動させることで自動的に管理され、全社的に統一された情報共有が可能となります。結果として、MRPシステムの活用により、生産計画の正確性が向上し、在庫不足や過剰在庫といったリスクを大幅に低減することができるのです。これにより、製造工程全体の生産性と収益性が高まり、企業の市場競争力の強化にも直結します。

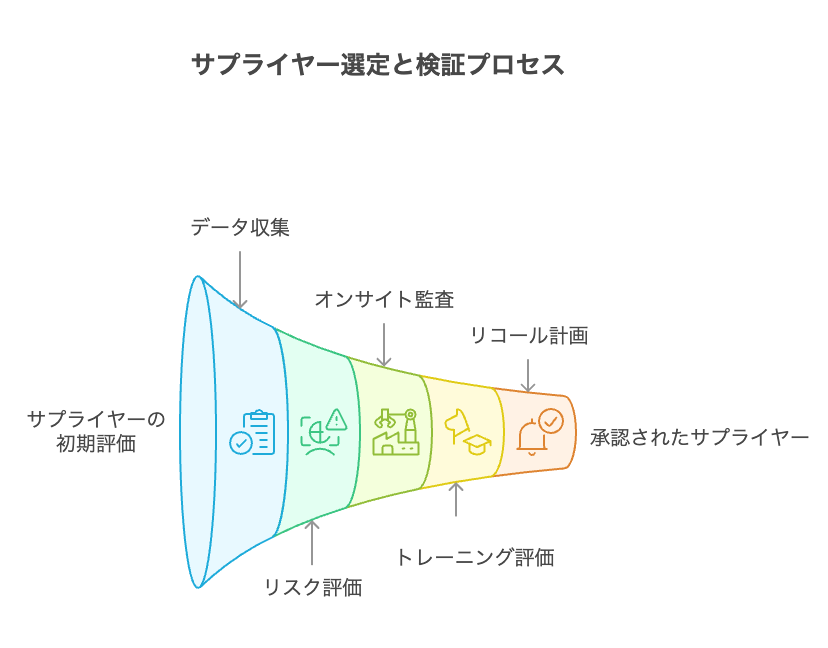

サプライヤー選定と検証プロセス

新たな原材料の調達においては、信頼できるサプライヤーの選定と厳格な検証が不可欠です。サプライヤーの過去の取引実績、リコール履歴、食品安全管理体制、さらにはHACCPやHARPCに基づく内部監査の実施状況などを詳細に評価し、十分な安全性と品質が確保されているかを判断する必要があります。

具体的には、サプライヤーから提出される検査データ(Certificate of Analysis:COA)やアンケート調査、必要に応じたオンサイト監査により、以下のポイントがチェックされます。まず、原材料に関連する生物学的リスク(例:サルモネラ菌、リステリア菌など)について、過去のデータや現場の安全管理措置が十分であるか確認します。次に、農薬残留や重金属といった化学的ハザード、物理的な異物混入リスクについても、実績と検査結果を基に評価します。さらに、従業員の食品衛生に関するトレーニングや、リコール対応計画なども重要な評価項目となります。

これらの検証プロセスを徹底することにより、不良原材料が製造工程に流入するリスクを回避し、最終製品の安全性と品質の維持に大きく寄与します。部門間での情報共有も強化され、調達部門と品質管理部門、製造部門が統一した基準の下で運営されるため、全体の生産体制の安定性と効率性が向上します。

部門間コミュニケーションとVMI活用

食品製造では、調達、生産、在庫管理、販売といった各部門が連携しながら運営される必要があります。部門間での情報共有が不十分であれば、在庫数や供給状況にズレが発生し、生産計画の混乱や欠品リスクが増大します。こうした問題を解決するためには、専用のデジタルプラットフォームを活用して、リアルタイムで各部門が情報を共有する体制を構築することが重要です。

さらに、ベンダー管理在庫(Vendor Managed Inventory, VMI)の導入により、サプライヤー自らが自社倉庫の在庫状況を監視し、必要に応じた自動補充を行う仕組みを整えることで、在庫不足や過剰在庫のリスクが大幅に低減されます。VMIは、在庫管理の効率を向上させるだけでなく、サプライヤーと企業の間でのデータ連携を深化させ、需要予測の精度向上にも寄与します。

もちろん、VMIの導入にあたっては、コントロールの一部を外部に委譲するリスクや、単一サプライヤーへの依存が高まる懸念もありますが、これらは部門間での定期的なミーティングと専用システムによる情報共有の徹底で補完されるべきです。最終的には、部門間の連携を強化し、全社的な原材料管理体制の透明性および効率性を高めることが、企業の持続可能な成長につながります。

先進的な在庫管理とトレーサビリティ手法

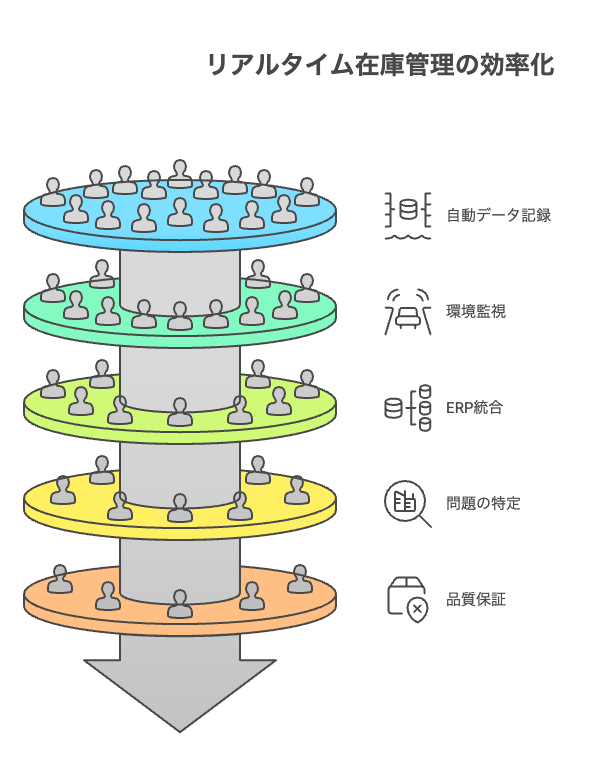

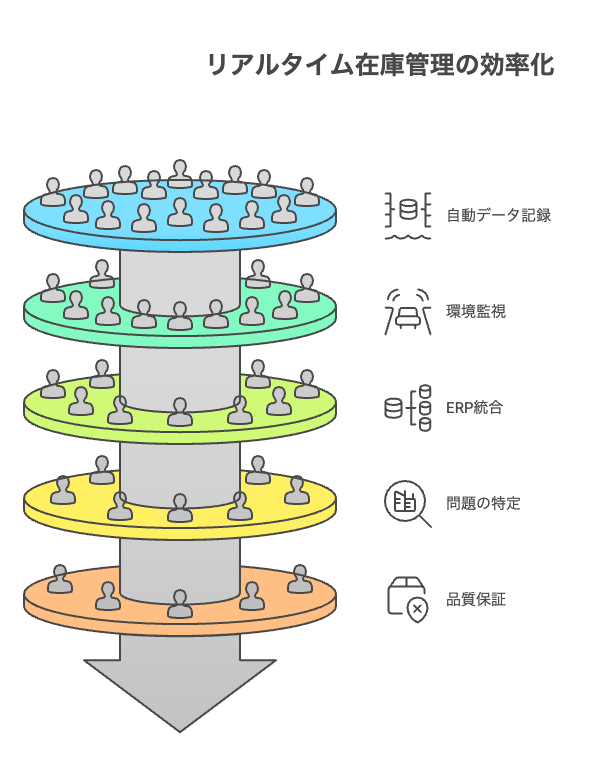

リアルタイム可視化:IoTと資産追跡技術

IoT(モノのインターネット)技術とRTLS(リアルタイムロケーションシステム)を活用することで、各原材料に取り付けたタグが在庫の位置、数量に関する情報を自動的に記録し、温度、湿度、衝撃などの環境情報もリアルタイムで監視されます。これにより、人的ミスや記録遅延のリスクが排除され、在庫状況が常に最新で正確な情報として把握されます。

例えば、倉庫内での原材料移動はすべて自動的に記録され、ERPシステムと連動することで、各部署で共有されるため、欠品や過剰在庫といった問題が発生する前に対策が講じられます。さらに、センサーから送信される状態データは、原材料が適切な保管条件下で管理されているかどうかを即座に知らせ、品質劣化の兆候を早期に検知します。結果として、全社的な原材料管理の透明性と安全性が飛躍的に向上し、製造工程全体の効率が大幅に改善されるのです。

FEFOとFIFO戦略による鮮度管理

食品原材料の鮮度や品質を保持するため、在庫の消費順序は極めて重要です。一般的に、賞味期限が短い原材料についてはFEFO(First Expired, First Out)の戦略が選ばれ、最も早く有効期限が到来するものから優先的に使用されます。これにより、製品の廃棄ロスを削減し、常に新鮮な原材料が生産ラインに供給される体制が維持されます。一方、乾燥品や缶詰といった長期保存が可能な原材料の場合、FIFO(First In, First Out)方式が適用され、在庫の古いものから順に使用されることで、無駄な在庫の蓄積を防ぎます。FEFO戦略の具体的な運用手順としては、原材料の整理、ラベル付け、棚の配置の最適化、そして継続的な運用が挙げられます。

まず、各原材料は種類ごとに整理され、保管場所が明確に設定されます。次に、容器に有効期限を含む情報を正確にラベル付けし、棚の前面に配置されるよう誘導します。これにより、担当者は一目で優先的に使用すべき原材料を把握でき、製造ラインでの適切な消費順序が維持されます。さらに、これらのプロセスはERPやトレーサビリティシステムと連動させることで、システム上で自動化され、常に最新の在庫情報が反映される仕組みが構築されます。

ロット・バッチ管理で高精度トレーサビリティ

原材料管理において、ロット番号やバッチ番号の厳格な管理は、トレーサビリティの根幹をなす重要なプロセスです。各原材料に対して一意の識別コードを付与し、その後の加工や混合、包装、出荷に至るまでの経路を詳細に追跡することは、万一のリコールや品質問題発生時に迅速な対応を可能にします。ERPシステムを活用すれば、各バッチの入庫データ、加工データ、出荷データが自動的に更新され、すべての情報がデジタルで連携されます。

具体的には、各原材料バッチには識別コードが付与され、加工後の製品とリンクされるため、問題が発生した場合には、該当バッチのみを迅速に隔離することができ、被害拡大を防止します。また、各バッチのトレーサビリティ情報は、リアルタイムの更新により常に最新の状態に保たれるため、サプライチェーン全体の透明性が確保され、製造工程における安全性と信頼性が大幅に向上するのです。

ロット番号・バッチ番号の手動記録は時間も労力もかかり、記録ミスのリスクも見逃せません。生成AI-OCRなら、紙の記録やPDFデータから必要な項目を自動抽出し、トレーサビリティの正確性を飛躍的に高めます。これ、もう任せたいかも…

食品トレーサビリティシステムの構築要件

トレーサビリティの基本概念と範囲

食品トレーサビリティシステムとは、原材料の受入から最終製品の出荷、さらに消費者への配送に至るまでのすべての工程を記録・追跡する仕組みです。サプライチェーンの各段階において、ロット番号や有効期限、サプライヤー情報、製造日、出荷日などが詳細に記録され、連動されることにより、どの工程でどの原材料が使用されたのかを完全に把握できます。この一元管理されたトレーサビリティシステムは、食品安全問題が発生した際に、その原因箇所を特定し、迅速な製品回収や対策を可能にし、企業の信用を守るために非常に重要です。システム全体では、デジタルツールを用いて各工程の記録が自動連携されるため、手作業によるミスが排除され、全体として効率の良い管理が実現されます。さらに、この仕組みは、国内外の規制にも対応するための基盤となり、食品安全法令への準拠を容易にするなど、多岐にわたるメリットを企業にもたらします。

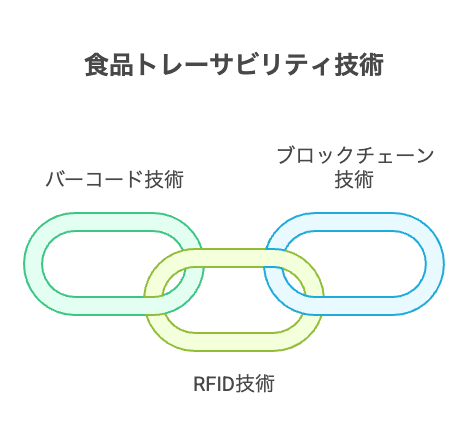

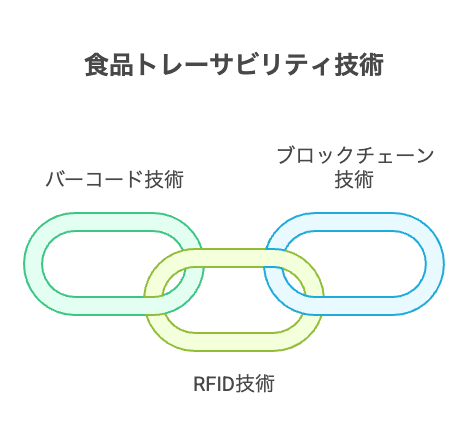

バーコード・RFID・ブロックチェーン技術の活用

食品トレーサビリティの実現には、各製品への一意識別子の付与が不可欠です。バーコードスキャンは、各製品に低コストで一意のコードを付与し、すばやくスキャンできるため広く普及していますが、スキャンミスのリスクがあるため補助的な手段として使われます。一方、RFIDタグは非接触で多数のデータを同時に読み取りが可能で、在庫管理の自動更新やリアルタイム情報連携に優れています。

さらに、ブロックチェーン技術は、分散型台帳として各取引の記録を改ざん不可能な形で保存し、全体の透明性と信頼性を大幅に向上させる可能性を秘めています。これらの技術を統合することで、食品トレーサビリティシステムは、各工程での情報の完全性を保証しつつ、効率的なデータ管理と高いセキュリティを実現します。各技術の特性を理解し、用途に応じた最適な組み合わせを選択することで、システム全体としての信頼性が強化され、食品安全および品質管理体制の向上に直結するのです。

FSMA204など法規制への対応

アメリカ食品医薬品局(FDA)は、FSMA最終規則FSMA204に基づき、食品に関する特定の追跡記録維持を義務付けています。対象品目は、葉物野菜、チーズ(硬質チーズ以外)、殻付き卵、ナッツバター、一部の魚介類、調理済みデリサラダなど多岐にわたり、24時間以内の情報提供が求められます。これらの規制に対応するため、食品トレーサビリティシステムは、以下の点を重点的に管理する必要があります。

まず、企業の基本情報(名称、登録番号、連絡先など)と各製品の詳細情報(原産国、製造日、賞味期限、バッチ番号)を正確に記録し、統一されたデジタルデータとして管理します。次に、サプライヤー情報と各取引の履歴を一元化し、緊急時に迅速かつ正確な対応が可能となる体制を構築します。これにより、国内外の厳格な食品安全規制にも迅速に対応でき、企業の信頼性を担保することが可能となります。

各工程での記録管理とマスバランスの徹底

食品のトレーサビリティ確保は、原材料受入、加工、包装、出荷、そして配送に至る各工程での詳細な記録管理とマスバランスの徹底が不可欠です。原材料受け入れ時には、ロット番号、有効期限、数量、サプライヤー情報などの詳細なデジタル記録を行い、定期的な棚卸しとマスバランスにより在庫の正確性を検証します。

また、プレミックスや加工品の各バッチにも個々にトレーサビリティ情報を紐付け、どの原材料がどのロットから供給されたかを明確に把握します。包装材および出荷記録に関しても、食品接触包装材のバッチ情報、包装日時、出荷先・受領者情報を含め、全工程のデータが一元管理されることにより、リコールや品質不良の際に迅速な原因追究と対応が可能となります。こうした厳格な記録管理とマスバランスの徹底は、食品製造現場全体の安全性と透明性を担保し、消費者や関係機関からの信頼を得るための重要な手段です。

LIMS連携による検査データ管理

食品製造現場では、原材料の受入後に実施される各種検査結果が、生産工程の安全性と品質を確保するために極めて重要です。LIMS(Laboratory Information Management System)は、微生物検査、化学分析、アレルゲン検査などの検査結果を一元的に管理し、各バッチごとの検査データをリアルタイムでERPシステムと連携させます。

これにより、検査データの自動連携と監査証跡の確保が実現され、食品安全監査に対して常に最新かつ正確なデータ提供が可能になります。さらに、統合レポート機能により、各工程ごとの検査結果を総合的に解析し、品質改善に向けたフィードバックが迅速に反映されます。こうした連携システムにより、食品製造工程全体での品質管理体制が一層強化され、消費者に安全で高品質な製品を提供するための基盤が整備されるのです。

品質・安全性を確保する原材料検査と管理

リスクベースの入荷材料検査方法

入荷する原材料と商品の品質および安全性は、最終製品の安全性に直結するため、各原材料ごとにリスクを体系的に評価する必要があります。具体的には、目視検査を行い、包装状態や外観、破損や汚れといった物理的リスクを即座に確認します。加えて、検査室試験として微生物検査(例えばサルモネラ菌、大腸菌、リステリア菌など)や化学試験(農薬残留、重金属含有量など)を実施し、原材料が定められた食品安全基準に適合しているかを確認します。

また、温度管理などの指標試験により、輸送や保管中の環境条件を測定し、品質劣化の兆候がないか監視します。さらに、検査の頻度や担当者の明確化、デジタル記録の一元管理により、すべての検査結果が後の監査に耐えうる形で保存され、将来的なトレーサビリティの維持も可能となります。これにより、万が一の食品安全問題発生時にも、迅速な対策が講じられる体制が整うのです。

有効期限管理とERPによる品質劣化防止

原材料の有効期限管理は、食品製造において非常に重要なプロセスです。各原材料の入庫時に、ERPシステムを用いて有効期限、保管条件、及び品質パラメータをリアルタイムで記録することにより、期限切れによる品質劣化や安全性低下を未然に防ぐことができます。ERPシステムは、在庫状況や有効期限を自動更新し、期限が近い原材料に対してアラートを発信する機能を備えています。

さらに、過去の需要データに基づく需要予測と連携することで、適正な在庫量が維持され、原材料の過剰在庫や不足が回避されます。こうして、サプライヤーとの連携も強化され、納品時に有効期限が保証された原材料のみが受け入れられる体制となり、全体の品質管理が徹底されます。これにより、原材料の品質や安全性が常に維持され、最終製品の安全性確保と企業の信頼性向上に大きく寄与するのです。

HACCP/HARPCリスク評価と情報共有

原材料選定時には、HACCPおよびHARPCに基づいたリスク評価が不可欠です。まず、生物学的ハザードとして、サルモネラ菌やリステリア菌などの病原体の存在リスクを検討し、次に化学的ハザードとして農薬残留や重金属、添加物の含有リスクを評価します。さらに、物理的ハザードについては、異物混入のリスクや包装材の状態などを検査します。

これらの評価結果は、デジタルシステム上で一元管理され、各部門で共有されることで、統一した食品安全対策が実施されます。リスク評価に基づいて、必要な追加洗浄工程やアレルゲン管理プログラムが策定され、情報がリアルタイムに部門間で連携されるため、万一の問題発生時にも迅速かつ適切な対応が可能となります。こうした体制は、食品安全規制への対応のみならず、企業全体の品質管理の向上にも直結し、顧客からの信頼獲得に寄与する重要なプロセスです。

規格書・COA管理とアレルゲン表示

各原材料には、原産地、製造方法、栄養成分、保管条件、アレルゲン情報などを明記した詳細な仕様書を作成し、製品ごとにCOA(分析証明書)の提出を義務付けます。サプライヤーが提出するCOAにより、各原材料ロットの品質が厳格に検証され、基準値を超えるリスクがないかを確認します。

また、最終製品のラベルには、これらのアレルゲン情報が正確に反映され、消費者に対する安全性と信頼性が保証される体制を構成します。これらの情報は全てデジタルシステム上で管理され、定期的な内部監査や外部監査にも耐えうる状態に保たれます。結果として、規格書とCOAの適切な管理は、食品安全監査における重要なポイントとなり、企業が高品質な製品を一貫して供給するための基盤となります。

COAやアレルゲン情報など、PDFベースで提出される書類の転記・管理に時間を取られていませんか?生成AI-OCRなら、これらの情報を自動で読み取り、ERPや在庫管理に即時反映。もう入力作業に悩まなくて済みます。これ、もう任せたいかも…

ITソリューションによる原材料情報の統合管理

ERPによる統合プラットフォームの選定ポイント

原材料管理、在庫管理、調達、品質管理、生産、販売といったすべてのプロセスを一元管理するためには、カスタマイズ製品と柔軟なモジュール式ERPシステムの二択が考えられます。特に、Microsoft Dynamics 365 Supply Chain Managementのようなクラウドベースのモジュール式システムは、Microsoft Azure上で構築されているため、堅牢なデータセキュリティとシームレスなシステム連携が実現されています。

このシステムは、在庫の有効期限管理、需要予測、サプライヤーとの自動連携、品質管理、そしてトレーサビリティのすべてを統合し、全社的に統一されたデジタルデータを提供します。これにより、在庫状況がリアルタイムで把握可能となり、適正な発注や補充が自動的に実施され、結果として生産ラインの安定稼働とコスト削減に大きく寄与します。また、カスタマイズ可能なモジュール式システムは、企業の成長や市場変動に柔軟に対応できる拡張性を持っているため、将来的な全面改修の必要がない点も大きなメリットです。

クラウド環境とデータセキュリティ

クラウドベースのERPシステムは、Microsoft Azureなどのプラットフォーム上に構築され、高度な認証、アクセス制御、データ暗号化の仕組みを備えています。これにより、企業の機密情報が厳重に保護され、部門間のリアルタイムなデータ共有が安全かつ効率的に行われます。

さらに、システムの障害時には迅速な復旧が可能で、業務継続性も確保されます。統一されたデジタル環境下で、サプライチェーン全体の情報が一元管理されるため、従来の手作業による情報のばらつきを解消し、効率的な業務運営が実現されます。こうしたセキュリティとデータ統合のメリットは、食品安全管理に対しても大きな信頼性を提供し、企業全体の競争力向上につながります。

データ駆動型分析と将来予測

統一されたERPプラットフォームに集約されたデータは、過去の実績とリアルタイムの在庫情報を活用した高度な予測分析を可能にします。各部門が共有するデータは、需要の急増や不足を予測し、最適な在庫管理戦略を策定するための基盤となります。これにより、従来の経験則に頼った単なる推測から脱却し、データ駆動型の意思決定が実現されます。

具体的には、在庫回転率や原材料コストの推移、季節変動を反映した需要予測に基づき、適切な発注計画や予算配分が行われ、全体の財務パフォーマンスが向上します。これらの情報は、各部門間で機能的に連携することで、戦略的かつ迅速な対応を可能にし、企業の市場競争力を高めるとともに、リスク管理の精度も向上させる重要な役割を果たします。

IoT技術を活用したリアルタイム追跡と状態監視

原材料の追跡システムにおいて、IoT技術は非常に効果的なツールです。各原材料に取り付けたIoTタグと連動する状態監視センサーにより、在庫の位置、数量、搬送時の温度や湿度、衝撃などの環境条件をリアルタイムでモニタリングすることが可能です。これにより、従来の手動記録では不可能であった詳細な運用データが自動的に収集され、ERPシステムとの連携によって在庫情報が即時に更新されます。

例えば、原材料の搬送中に温度が規定を逸脱した場合、即座にアラートが発信され、迅速な対策が取られる仕組みが整います。このようなリアルタイム追跡と状態監視のシステムは、食品安全管理の精度向上はもちろん、製造ラインにおけるオペレーショナルエクセレンスの実現にも直結し、結果として企業全体のコスト削減や品質保証に寄与する重要な技術基盤となります。

国内外の新食品原材料制度と比較

規制概要:国内外の主要ルール一覧

新規食品原材料の市場投入に際しては、安全性評価と各国・地域ごとの厳格な規制が不可欠です。中国では中華人民共和国食品安全法および新食品原料の登録や安全性審査に関する各種規定が設けられており、欧州連合では欧州議会及び理事会規則 2015/2283が適用されます。米国では連邦官報通知に基づくGRAS規定や連邦規則集 タイトル21、オーストラリア・ニュージーランドでは食品基準法および新規食品規制(2017年7月)が基準として存在します。以下の表に、各国の主要な新食品原材料に関する規制概要を示します。

新規食品原料の定義比較

各国における新規食品原材料の定義は、従来の食品としての使用実績がない原材料や、新たに開発された原材料が対象となります。中国では「新食品原料」として未承認の原材料が定義され、欧州連合では「ノベルフード」として法的枠組みで管理されます。米国では、GRAS基準により安全性が十分に認められた原材料が使用され、オーストラリア・ニュージーランドでは、製品の安全評価をクリアした新規食品として定義されます。これらの基準を理解することは、国際市場での原材料調達や製品展開を成功させる上で非常に重要です。各国の規制に沿った情報管理システムの構築は、企業がグローバルな食品安全基準を満たすための不可欠な戦略となります。