こんにちは、スクーティー代表のかけやと申します。

弊社は生成AIを強みとするベトナムオフショア開発・ラボ型開発や、生成AIコンサルティングなどのサービスを提供しており、最近はありがたいことに生成AIと連携したシステム開発のご依頼を数多く頂いています。

製造業において「原料情報 管理 共有化」は、生産効率やコスト管理、顧客対応力の要となる一方、中小企業では資金や人手の制約から適切に運用できず、在庫過多や欠品、納期遅れなどのリスクを抱えるケースが少なくありません。特に原料の調達から保管、仕掛品との区別、会計処理に至るまでの情報を正確に把握し、関係者間で共有することは、サプライチェーン全体の最適化に不可欠です。

本記事では、原料の基本的定義や直接・間接原料の違い、管理と共有化の意義を解説し、在庫評価法や具体的な管理手法、MRP/ERPの導入メリットまで網羅します。この記事では、原料情報の基礎から10の実践的ヒント、在庫評価の計算例、そしてMRP/ERPによる高度化手法をご紹介します。

原料情報の基礎知識:管理と共有化の第一歩

まず、OCR について知りたいという方は、ぜひこちらの記事を先にご覧ください。

関連記事:Tesseract OCRの完全解説:インストールから活用事例、最新技術との比較まで

関連記事:olmOCR : PDFテキスト抽出を1/32のコストで実現!?

関連動画:もう手作業いらず?商品カタログ入力が90%削減!話題の生成AI-OCRとは?

原料とは何か?製造業における定義と共有化の意義

製造業において、原料とは製品の生産に使用される基本的な物質または構成要素を指します。完成品を生み出すための基盤となる原料は、加工または組み立てられて最終製品となるため、以下の点が重要です。

- 正確な情報把握:原料の品質、供給方法、保管条件などの詳細な情報を各部署で共有

- 部門間の統一基準:BOM(部品表)に基づく分類により、製品製造に必要な材料が一元管理される

- サプライチェーン最適化:企業間で原料情報を共有することで、全体の生産計画や調達計画が効果的に統合される

また、原料そのものの品質や供給の一貫性は、最終製品の品質に直結するため、各部署でリアルタイムに更新される情報を基に全体の最適化を図ることが求められます。

膨大な量の原料情報を人手で管理していませんか?

100ページを超える仕様書やカタログから必要情報を自動で抽出・一覧化し、各部署でリアルタイムに活用できる環境を整えます。似たレイアウトにも柔軟に対応できるので、「これ、もう任せたいかも…」と思える精度と効率を実感してください。

直接原料と間接原料:情報管理と共有化の違い

製造管理において、使用される原料は以下の2種類に大別されます。

- 直接原料:最終製品の一部として組み込まれる材料(例:椅子の場合、木材や布地)。これらは品質や会計処理に直結するため、非常に精密に追跡され、各部門で共有される必要があります。

- 間接原料:生産プロセスを補助する材料(例:工具、ネジ、潤滑剤など)。直接製品に含まれなくても、効率的な生産ライン運営のための供給情報が重要となります。

原料在庫と仕掛品(WIP)在庫の区別と共有化

原料在庫:製品製造に直接使用される材料の在庫情報

仕掛品在庫(WIP):生産プロセス中の中間段階である在庫

両者は会計処理や管理方法が異なるため、正確に区別し、各部署でリアルタイムに情報を共有することが不可欠です。

原料情報管理の重要性:なぜ管理と共有化が必要なのか?

円滑な生産フローの確保と原料情報の共有化

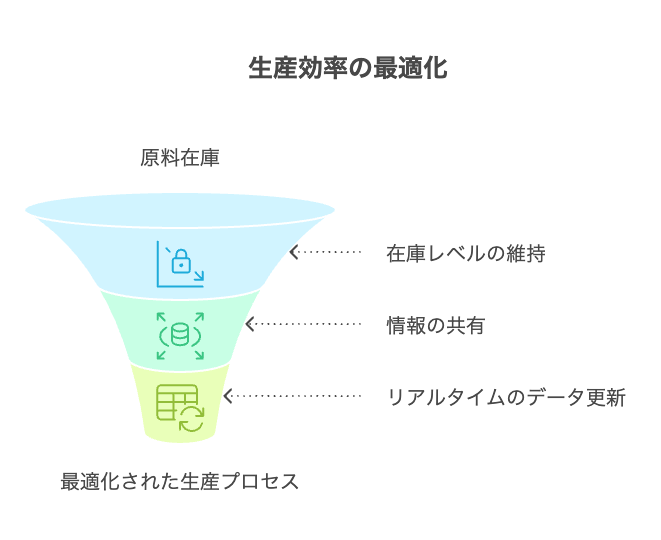

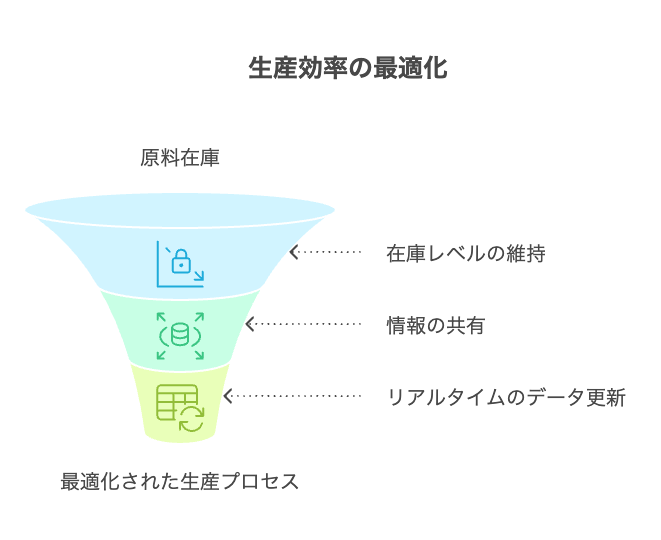

適切な原料在庫レベルを維持することで、以下が実現されます。

- 生産ラインへの安定した資材供給

- 在庫切れや過剰在庫のリスク低減

- 各部署間での需要予測、安全在庫、再発注点の共有

リアルタイムのデータ更新と情報交換により、生産プロセス全体の最適化が図られます。

コスト管理における原料情報管理と共有化の役割

原料在庫の適切な管理は、調達コストや在庫保管コストの削減に直結します。部門間で調達条件や納期情報を共有することで、過剰在庫の回避や資金効率の向上が図られ、全体のコスト削減に貢献します。

顧客需要への迅速な対応と原料情報の活用

市場動向や販売データと連動した原料情報の管理により、生産ラインは柔軟に需要に応じた生産調整が可能となります。 これにより、突発的な需要の変化にも迅速に対応でき、顧客満足度の向上が実現されます。

サプライチェーン効率化と原料情報の共有化

各段階での在庫情報をサプライヤーと共有することで、リードタイムの短縮と全体の運用効率向上に寄与します。情報の透明性が高まることで、調達や補充が適時に行われ、全体のパフォーマンス改善につながります。

正確な会計処理のための原料情報管理

原料の数量と価値を正確に把握することは、財務報告や売上原価(COGS)の算出に直結します。会計システムと連動し、各原料のデータがリアルタイムに更新・共有されることで、透明性の高い財務管理が実現します。

中小製造業の原料情報管理と共有化が抱える5つの課題

限られた資本と調達情報の共有化困難

中小企業では、大量購入が難しいため、資本を有効活用するためには以下の対策が必要です。

- サプライヤーとの連携強化

- 調達情報をリアルタイムで全社共有

- 部門間で調達戦略と在庫需要の統合

在庫スペース制約と倉庫情報共有の必要性

物理的な保管スペースが限られるため、以下の工夫が求められます。

- 倉庫内のレイアウト計画と専用エリアの設置

- リアルタイムな在庫配置情報の共有

- 定期的な棚卸しで保管効率の向上

サプライヤー依存リスクと情報共有による軽減

少数のサプライヤー依存を避けるため、複数の供給元と情報を共有し、以下の対策が有効です。

- 各サプライヤーの仕入れ条件、納期、品質情報の統合

- 定期的なパフォーマンス評価と情報交換

- 緊急時の代替供給体制の整備

キャッシュフロー制限下の在庫コスト管理

キャッシュフローが逼迫している状況では、在庫に過剰な資金を抱えることが企業の資金繰りを圧迫する大きな要因となります。特にアパレルや小売など、商品サイクルが短く変動が激しい業界では、在庫過多は資金拘束のリスクを高め、経営の柔軟性を失わせます。

このリスクを抑えるためには、まず正確な在庫情報の共有が欠かせません。販売実績や在庫回転率をもとに、需要予測の精度を高めることが重要です。各部門がリアルタイムで同じデータを参照し、調達・販売計画を調整できる体制を整えることで、在庫の最適化が可能になります。

さらに、AIや統計モデルを活用した需要予測の導入により、在庫の適正化を加速させ、不要な仕入れや在庫滞留を防ぐことができます。キャッシュフローを意識した在庫管理は、もはや現場任せではなく、経営戦略の中核となるべき課題です。

在庫や原料データを手動で転記していませんか?

生成AI-OCRなら、PDFや画像形式の帳票から必要な情報を即座に読み取り、Excelや社内システムに自動で連携可能。これ、もう任せたいかも…と思える効率化を体験してみませんか?

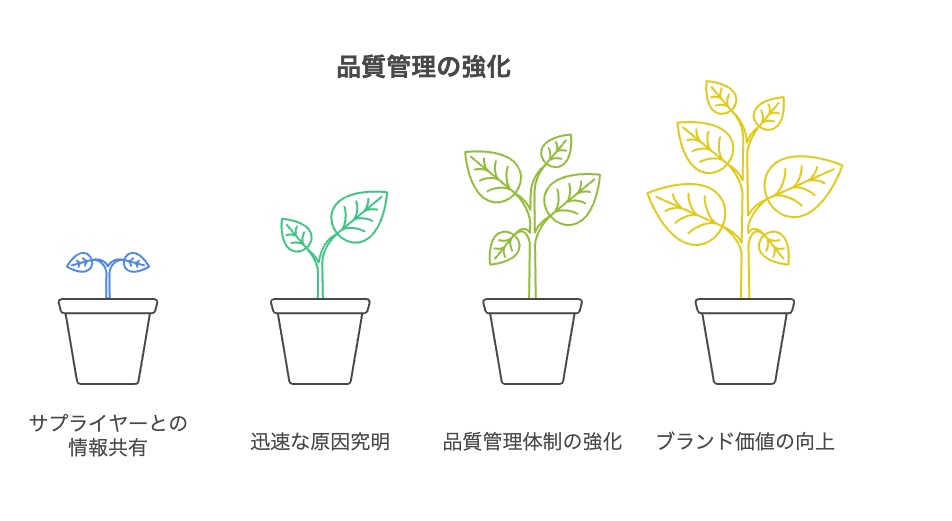

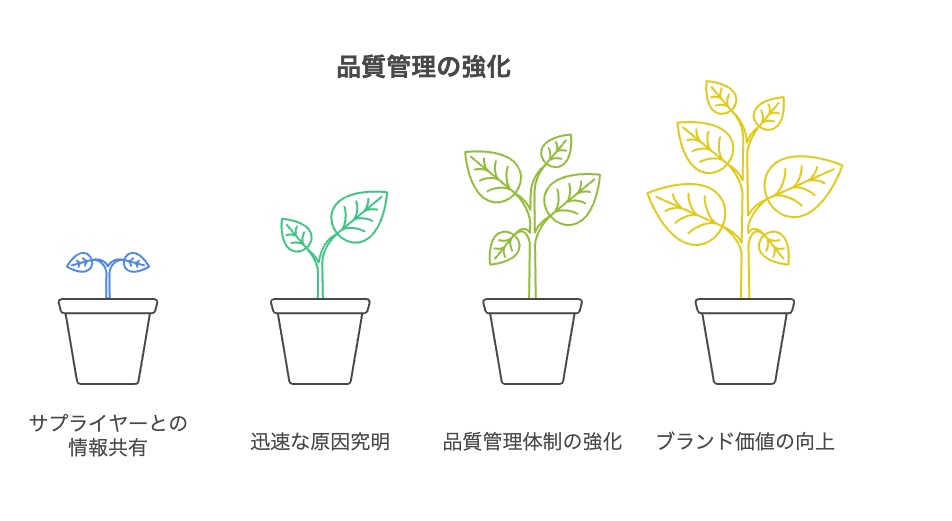

品質管理とサプライヤー情報共有の強化

原料の品質確保は最終製品の信頼性に直結するため、以下の取り組みが重要です。

- サプライヤーからの品質基準・検査結果の定期共有

- 迅速な原因究明と対策実施

- 品質管理体制の強化によるブランド価値の向上

原料情報管理と共有化のための10の必須ヒント

1. SKUシステムの構築:原料情報管理の基礎

- 在庫管理ユニット(SKU)を各原料品目に固有のコードとして割り当て、追跡しやすくする

- 更新されたSKU情報を全社でリアルタイムに共有し、誤出荷や在庫不足を防止する

- 過去の使用実績や需要予測の反映で在庫回転率の向上を実現する

2. 物理的な整理整頓と情報共有

- 倉庫内の詳細なレイアウト計画を策定し、原料専用エリアを設置

- 動きの速い品目はピッキングエリア近くに配置し、迅速な出荷と補充を可能にする

- 各在庫配置情報をリアルタイムに更新し、全社で共有することで効率化を図る

3. 需要予測と情報共有による精度向上

- 過去の販売データや市場トレンドを分析して、将来の需要を正確に予測する

- 在庫切れや過剰在庫のリスクを最小限に抑え、計画と実績のギャップを解消する

- 調達部門、生産部門、マーケティング部門で予測情報を共有し、意思決定の精度を高める

4. 安全在庫と再発注点の活用と情報共有

- 予期せぬ需要変動に対応するため、安全在庫レベルと再発注点を明確に設定する

- これらの設定値を各部門で定期的に共有し、生産遅延を防止する

- 最新の実績データに基づいた在庫コントロールでリスクを軽減する

5. 生産スケジュールの最適化と原料情報の連携

- 原料の入手可能性に基づいた生産計画を策定し、アイドルタイムを削減する

- 在庫情報と生産スケジュールを密に連携させることで、過剰在庫や不足のリスクを低減する

- 各部門間で情報共有を徹底し、迅速な意思決定をサポートする

6. ABC分析による原料情報の優先順位付け

- 各原料を価値と使用頻度に応じて分類し、重要な品目に厳格な管理を行う

- 分析結果を調達戦略や在庫管理の優先順位設定に活用する

- 部門間で分類結果を共有し、戦略的なリソース配分を実現する

7. 強固なサプライヤー関係と情報共有

- サプライヤーと緊密に連携し、納期や品質に関する情報を定期的に共有する

- 情報交換により、供給網のリスク分散と迅速な代替措置が可能となる

- 全社で最新のサプライヤーパフォーマンスデータを共有し、調達戦略を最適化する

8. ジャストインタイム(JIT)在庫と情報共有

- 必要な時に原料を供給するJIT戦略を導入し、在庫保有コストを最小限に抑える

- サプライヤーと連携し、リアルタイムで生産計画や需要情報を共有する体制を構築する

- 全社的な情報基盤を活用し、迅速な補充を実現する

9. トレーサビリティの確保と情報共有システム

- 在庫追跡システムを導入し、原料の移動や使用状況をリアルタイムで把握する

- 品質問題発生時に迅速な原因特定と対策を可能にする情報共有体制を構築する

- コンプライアンス遵守やリコール対応に向けた透明性の高いデータ管理を実現する

トレーサビリティのための情報収集、毎回手作業で苦労していませんか?

生成AI-OCRを使えば、紙帳票やPDFから必要データを即時抽出してデジタル化できます。日常業務の負担を減らし、正確性とスピードを両立したいなら、これもう任せたいかも…と思うはずです。

10. 製造業向けERPソフト導入による共有化推進

- ERPシステムにより、生産、調達、販売、財務の各プロセスを一元管理し、情報を自動で統合する

- システム内部ではREST APIを活用したリアルタイムデータ同期や自動化されたプロセスが、効率化と正確性向上に寄与する

- ERPシステムによる統合的な管理で、部門間の連携強化と経営判断の迅速化を実現する

原料在庫評価:情報管理と会計処理

在庫評価方法と会計処理における役割

原料在庫の価値は、以下の評価方法で決定されます。

- FIFO(先入先出法):最初に購入された原料を優先して使用し、最新の単価が期末在庫に適用される

- LIFO(後入先出法):最新の原料から先に使用するため、期末在庫は古い原料の単価が適用される

- 加重平均法(WAC):全原料の平均単価を算出し、期末在庫と売上原価に反映させる

これらの方法によって、正確な財務報告と適切な在庫評価が可能となります。

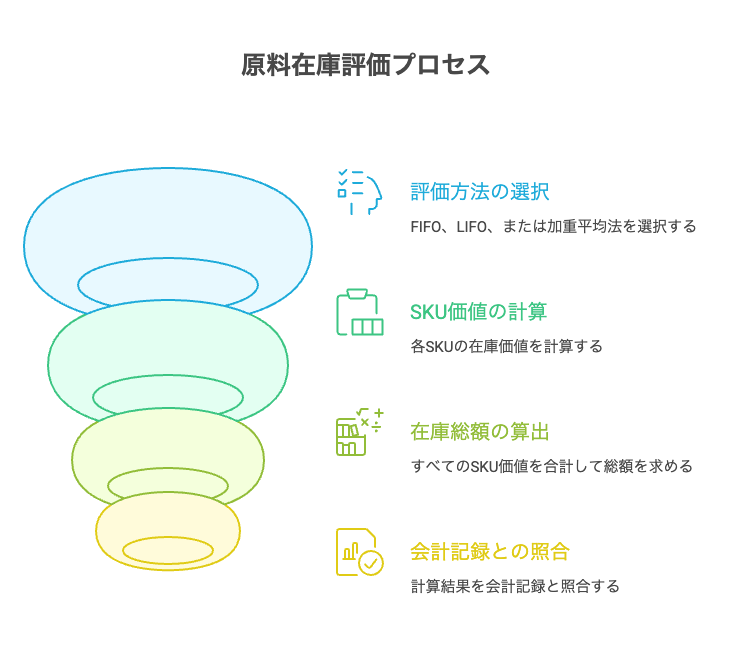

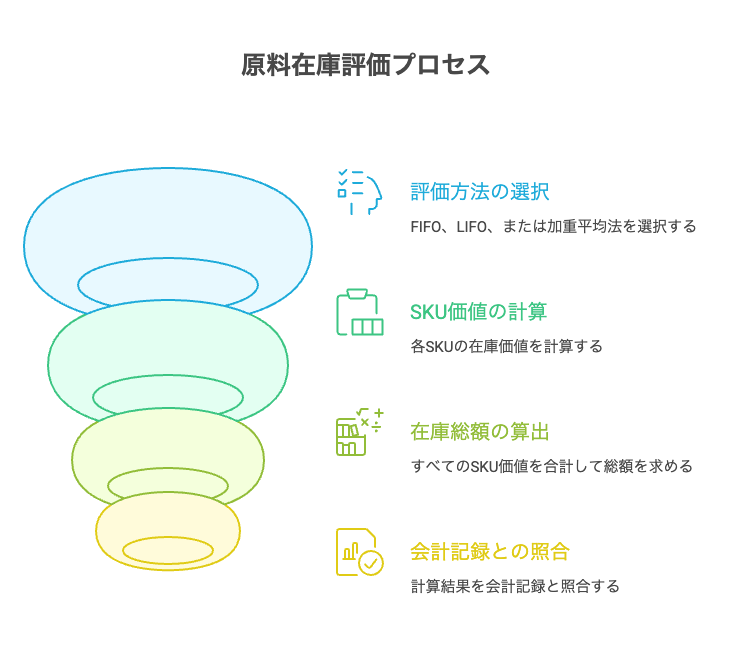

原料在庫評価額の計算手順と具体例

原料在庫評価額の計算手順は以下の通りです。

- 在庫データの収集:各原料SKUの数量および単価を正確に把握する

- 評価方法の選択:FIFO、LIFO、もしくは加重平均法のいずれかを適用する

- 各SKUごとの在庫価値を計算し、全体の在庫総額を算出する

- 計算結果を会計記録と照合し、正確性を確認する

MRP/ERPソフトウェアで原料情報管理と共有化を高度化

MRP/ERP導入のメリットと自動化

原料在庫は従来のスプレッドシート管理でも可能ですが、専用のMRP/ERPシステムを導入することで以下のメリットが得られます。

- 生産、調達、在庫、販売、財務の各プロセスが一元管理され、情報の統合が迅速かつ正確に行える

- REST APIを活用したリアルタイムデータ同期と自動化プロセスにより、人的ミスが削減される

- 部門間での情報共有が強化され、経営判断に必要なデータがタイムリーに提供される

リアルタイム共有化で部門連携を強化

専用ソフトウェアを利用することで、各在庫移動が自動記録され、需要予測、コスト管理、KPI監視、トレーサビリティ、在庫評価などの情報が統合管理されます。これにより、以下が実現されます。

- 部門間での迅速な情報共有

- 問題発生時の迅速な対応

- 全体のオペレーション効率の向上